Desde un punto de vista técnico, las principales ventajas de un horno de atmósfera de recocido tipo caja son su mantenimiento simplificado a través de un diseño modular y su eficiencia operativa impulsada por un control de proceso preciso. Estas características contribuyen directamente a la reducción del tiempo de inactividad, la calidad constante del producto y los menores costos operativos a largo plazo.

El beneficio principal no es una sola característica, sino la integración de una operación fácil de usar, un rendimiento eficiente y un mantenimiento sencillo. Esta combinación crea un sistema confiable y rentable para aplicaciones exigentes de tratamiento térmico.

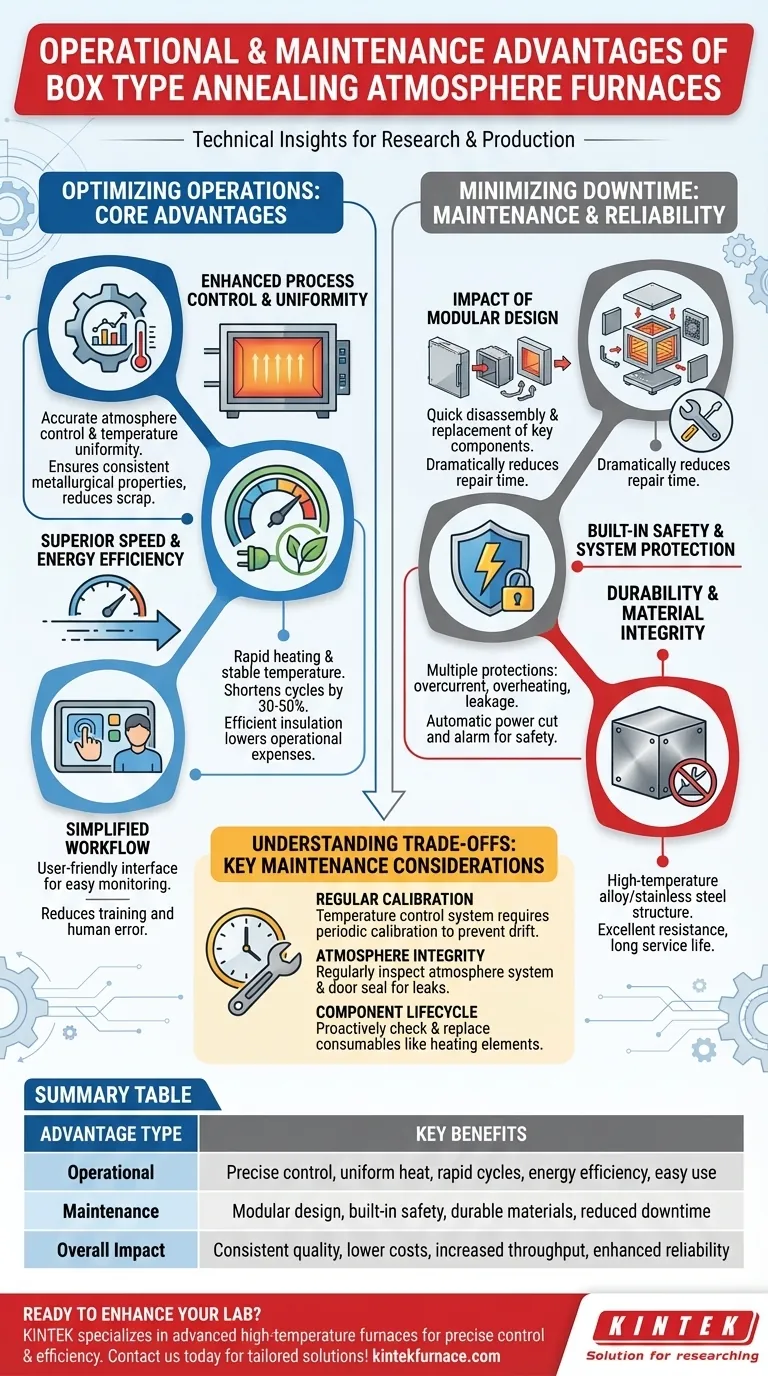

Optimización de sus operaciones: las ventajas principales

El valor de un horno se mide por su capacidad para realizar su función de manera confiable y eficiente. El diseño tipo caja sobresale al centrarse en métricas operativas clave que impactan directamente en los resultados de su proceso y en sus resultados finales.

Control de procesos y uniformidad mejorados

El horno proporciona un control preciso de la atmósfera y una buena uniformidad de temperatura. Esta precisión es crítica para lograr propiedades metalúrgicas consistentes en los materiales tratados, reducir las tasas de desechos y asegurar que las piezas cumplan con especificaciones estrictas.

Velocidad superior y eficiencia energética

Estos hornos están diseñados para un calentamiento rápido y un mantenimiento estable de la temperatura. Esto puede acortar los ciclos de recocido entre un 30 % y un 50 % en comparación con los diseños tradicionales, aumentando directamente el rendimiento. El aislamiento eficiente y los controles precisos también minimizan el desperdicio de energía, reduciendo los gastos operativos.

Flujo de trabajo simplificado para el operador

Una interfaz fácil de usar para configurar y monitorear parámetros es una ventaja operativa clave. Esto reduce la carga de capacitación para los operadores y minimiza el riesgo de error humano, lo que lleva a un entorno de producción más estable y predecible.

Minimización del tiempo de inactividad: mantenimiento y confiabilidad

El tiempo de inactividad es un factor crítico de costo en cualquier entorno de producción o investigación. El diseño de un horno de atmósfera tipo caja aborda esto directamente a través de características que mejoran la confiabilidad y simplifican el servicio.

El impacto del diseño modular

La construcción modular del horno es su ventaja de mantenimiento más significativa. Permite el desmontaje, reemplazo y servicio rápidos de los componentes clave. Esta filosofía de diseño reduce drásticamente el tiempo necesario para las reparaciones, lo que permite que el equipo vuelva a funcionar más rápidamente.

Seguridad incorporada y protección del sistema

La fiabilidad está intrínsecamente ligada a la seguridad. Estos hornos incorporan múltiples dispositivos de protección, que incluyen protección contra sobrecorriente, sobretensión, sobrecalentamiento y fugas. En caso de un evento anormal, el sistema puede cortar automáticamente la energía y emitir una alarma, protegiendo tanto el equipo como al personal. Un sello confiable de la puerta también evita fugas de atmósfera peligrosa.

Durabilidad e integridad del material

La estructura del horno suele estar construida con acero aleado de alta temperatura o acero inoxidable. Esta elección de materiales proporciona una excelente resistencia tanto a altas temperaturas como a la corrosión, lo que garantiza una larga vida útil y reduce la frecuencia de las reparaciones estructurales importantes.

Comprensión de las compensaciones: consideraciones clave de mantenimiento

Aunque ventajosos, estos hornos no son sistemas de "configurar y olvidar". Su fiabilidad depende de un enfoque disciplinado del mantenimiento preventivo.

La necesidad de una calibración regular

Para mantener la precisión del proceso, el sistema de control de temperatura requiere una calibración periódica. Las desviaciones en las lecturas del sensor pueden llevar a resultados de tratamiento inconsistentes, anulando los beneficios del diseño preciso del horno.

Integridad del sistema de atmósfera

El sistema de control de la atmósfera y el sello de la puerta del horno deben inspeccionarse y mantenerse regularmente. Las fugas no solo comprometen el proceso de tratamiento, sino que también representan un riesgo de seguridad significativo y desperdician gases de proceso costosos.

Gestión del ciclo de vida de los componentes

Los componentes clave como los elementos calefactores son consumibles con una vida útil finita. Verificar proactivamente su estado de funcionamiento y planificar su eventual reemplazo es esencial para evitar tiempos de inactividad inesperados y prolongados.

Tomando la decisión correcta para su proceso

La selección del horno adecuado depende de una comprensión clara de sus objetivos principales.

- Si su enfoque principal es la repetibilidad y la calidad del proceso: El control preciso de la atmósfera y la temperatura uniforme del horno son sus ventajas más críticas.

- Si su enfoque principal es el rendimiento y la eficiencia de la producción: Los ciclos de calentamiento rápido y el menor consumo de energía tendrán el impacto más significativo en su producción.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: El diseño modular y la construcción duradera reducen las horas de mantenimiento y extienden la vida útil del horno.

En última instancia, un horno de atmósfera tipo caja bien mantenido proporciona una plataforma predecible, confiable y eficiente para sus necesidades de tratamiento térmico.

Tabla resumen:

| Tipo de ventaja | Beneficios clave |

|---|---|

| Operativa | Control preciso de la atmósfera, temperatura uniforme, calentamiento rápido, eficiencia energética, interfaz fácil de usar |

| Mantenimiento | Diseño modular para un fácil mantenimiento, protecciones de seguridad integradas, materiales duraderos, tiempo de inactividad reducido |

| Impacto general | Calidad constante del producto, menores costos operativos, mayor rendimiento, mayor confiabilidad |

¿Listo para mejorar los procesos de tratamiento térmico de su laboratorio con soluciones confiables y de alto rendimiento? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos los hornos de atmósfera de recocido tipo caja, diseñados para ofrecer control preciso, eficiencia energética y un tiempo de inactividad mínimo. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden optimizar sus operaciones e impulsar el éxito.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas