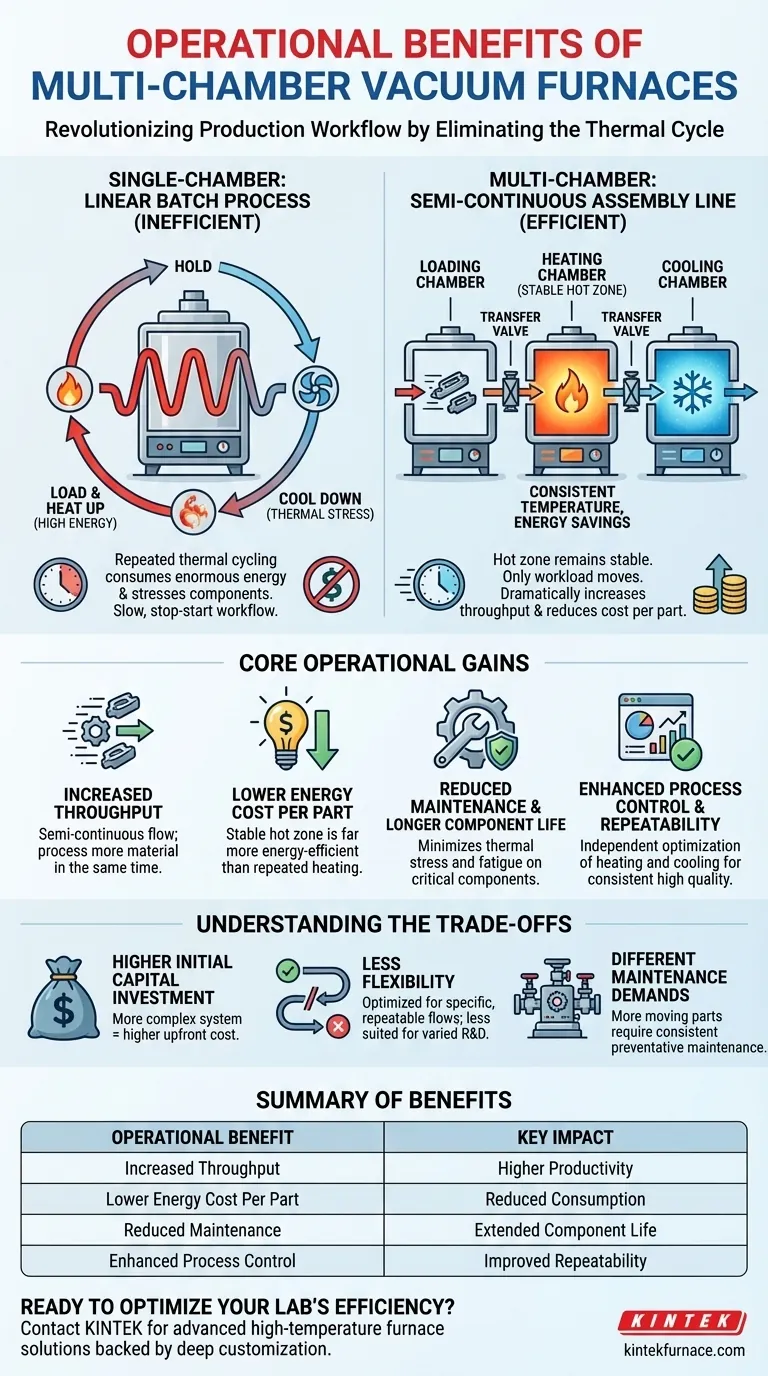

Desde un punto de vista operativo, los hornos de vacío multizona brindan beneficios significativos al cambiar fundamentalmente el flujo de trabajo de producción. A diferencia de las unidades de una sola cámara que deben completar un ciclo completo de calentamiento y enfriamiento para cada lote, los diseños multizona utilizan cámaras separadas y dedicadas para cada paso del proceso. Este enfoque semicontinuo aumenta drásticamente el rendimiento, reduce el consumo de energía por pieza y disminuye los costos de mantenimiento al mantener la zona caliente a una temperatura operativa estable.

El valor principal de un horno multizona es su capacidad para transformar un proceso por lotes de "parar y seguir" en una línea de ensamblaje fluida y energéticamente eficiente. Al aislar las etapas de calentamiento y enfriamiento, se elimina el elemento más lento y costoso del tratamiento térmico al vacío: el ciclo térmico.

La ventaja principal: Eliminar el ciclo térmico

La principal diferencia entre el funcionamiento de un horno de una sola cámara y uno multizona radica en cómo gestionan el calor. Esta única distinción impulsa casi todos los beneficios operativos.

La ineficiencia del ciclo de cámara única

Un horno de una sola cámara opera en un proceso de lote lineal. Todo el recipiente y sus componentes internos deben calentarse con la carga de trabajo, mantenerse a temperatura y luego enfriarse antes de que se pueda cargar el siguiente lote.

Este ciclo térmico repetido es la principal fuente de ineficiencia operativa. Consume enormes cantidades de energía y ejerce una tensión significativa en todos los componentes del horno.

El cambio de paradigma multizona

Un horno multizona funciona más como una línea de ensamblaje. Generalmente consta de una cámara de carga, una cámara de calentamiento (la zona caliente) y una cámara de enfriamiento o temple.

La carga de trabajo se mueve de una cámara dedicada a la siguiente. Fundamentalmente, la zona caliente se mantiene a una temperatura operativa constante, mientras que la cámara de enfriamiento permanece fría. Solo se mueve la carga de trabajo, no el calor.

Traducción del diseño en ganancias operativas

Al eliminar el ciclo térmico, un diseño multizona crea una cascada de beneficios que impactan directamente en sus resultados y en la calidad de la producción.

Rendimiento drásticamente aumentado

Dado que no tiene que esperar a que una sola cámara se caliente y se enfríe, se puede introducir un nuevo lote en el horno tan pronto como el anterior se haya movido de la zona caliente a la cámara de enfriamiento.

Este flujo semicontinuo aumenta drásticamente el rendimiento y la productividad, permitiéndole procesar más material en la misma cantidad de tiempo.

Menor costo energético por pieza

Mantener una temperatura estable es mucho más eficiente energéticamente que calentar repetidamente una masa térmica grande desde la temperatura ambiente.

Al retener el calor almacenado en la zona caliente, el costo energético por libra de material procesado es significativamente menor, lo que genera importantes ahorros operativos a largo plazo.

Mantenimiento reducido y mayor vida útil de los componentes

El ciclo térmico es la principal causa de desgaste de los componentes del horno, como los elementos calefactores, el aislamiento y los soportes del hogar. La expansión y contracción constantes conducen a la fatiga, fragilidad y eventual falla.

Al mantener estable la zona caliente, un horno multizona minimiza esta tensión, reduciendo significativamente los costos de mantenimiento y extendiendo la vida útil de los componentes críticos y costosos.

Control de proceso y repetibilidad mejorados

Separar los procesos de calentamiento y enfriamiento permite una optimización independiente de cada etapa. Se obtiene un control más fino sobre las velocidades de calentamiento, los tiempos de remojo y los parámetros de temple sin compromiso.

Esta separación, a menudo gestionada por sistemas avanzados de PLC e HMI, da como resultado una repetibilidad superior del proceso y piezas finales consistentemente de mayor calidad.

Comprensión de las compensaciones

Si bien los beneficios operativos son claros, un sistema multizona no es la opción predeterminada para todas las aplicaciones. Comprender sus compensaciones es crucial para tomar una decisión informada.

Mayor inversión de capital inicial

Un horno multizona es un sistema más complejo con más componentes, incluidos mecanismos de transferencia, bombas de vacío adicionales y controles sofisticados. Esto resulta en un costo inicial significativamente mayor en comparación con una unidad de cámara única de tamaño similar.

Menor flexibilidad para procesos variados

Estos sistemas están optimizados para un flujo de proceso específico y repetible. Son menos flexibles que los hornos de cámara única para trabajos únicos o trabajos de I+D que requieren cambios frecuentes en los perfiles de temperatura y los parámetros del proceso.

Diferentes demandas de mantenimiento

Aunque se reduce el mantenimiento por estrés térmico, la complejidad mecánica es mayor. El sistema tiene más piezas móviles, válvulas y sellos que requieren una estrategia de mantenimiento preventivo constante para garantizar un funcionamiento fiable.

Tomar la decisión correcta para su operación

La decisión de invertir en un horno de vacío multizona debe estar impulsada por sus objetivos de producción específicos y su estrategia operativa.

- Si su enfoque principal es la producción repetible de gran volumen: El horno multizona es la elección definitiva para maximizar el rendimiento y lograr el menor costo por pieza.

- Si su enfoque principal es procesar lotes diversos y de bajo volumen: La flexibilidad y el menor costo inicial de un horno de cámara única pueden ser más adecuados para sus necesidades operativas.

- Si su enfoque principal es minimizar los costos operativos a largo plazo para una carga de trabajo constante: Los importantes ahorros de energía y mantenimiento de un sistema multizona proporcionarán un costo total de propiedad superior durante la vida útil del equipo.

En última instancia, elegir el horno correcto es una decisión estratégica sobre alinear su equipo de capital con sus objetivos financieros y de producción a largo plazo.

Tabla de resumen:

| Beneficio operativo | Impacto clave |

|---|---|

| Rendimiento aumentado | Permite el procesamiento semicontinuo para una mayor productividad |

| Menor costo energético por pieza | Reduce el consumo de energía al mantener temperaturas estables de la zona caliente |

| Mantenimiento reducido | Extiende la vida útil de los componentes al minimizar el estrés del ciclo térmico |

| Control de proceso mejorado | Mejora la repetibilidad con optimización independiente del calentamiento y el enfriamiento |

¿Listo para optimizar la eficiencia de su laboratorio con soluciones avanzadas de hornos de alta temperatura? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios hornos de vacío multizona, hornos de tubo y más, respaldados por una profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden aumentar su rendimiento y reducir sus costos operativos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores