Para operar un horno de atmósfera controlada de manera efectiva, debe concentrarse en tres áreas principales: la gestión meticulosa de los gases del proceso, el control preciso de los ciclos de temperatura y la estricta adhesión a los protocolos de seguridad. El éxito depende de comprender que el horno es un sistema completo donde la atmósfera, la temperatura y el material interactúan para producir el resultado deseado.

Un horno de atmósfera controlada no es simplemente una caja que se calienta. Es un instrumento de precisión para la ingeniería de propiedades de los materiales. Dominar su funcionamiento significa ir más allá de simplemente establecer una temperatura y, en su lugar, controlar todo el entorno reactivo dentro de la cámara.

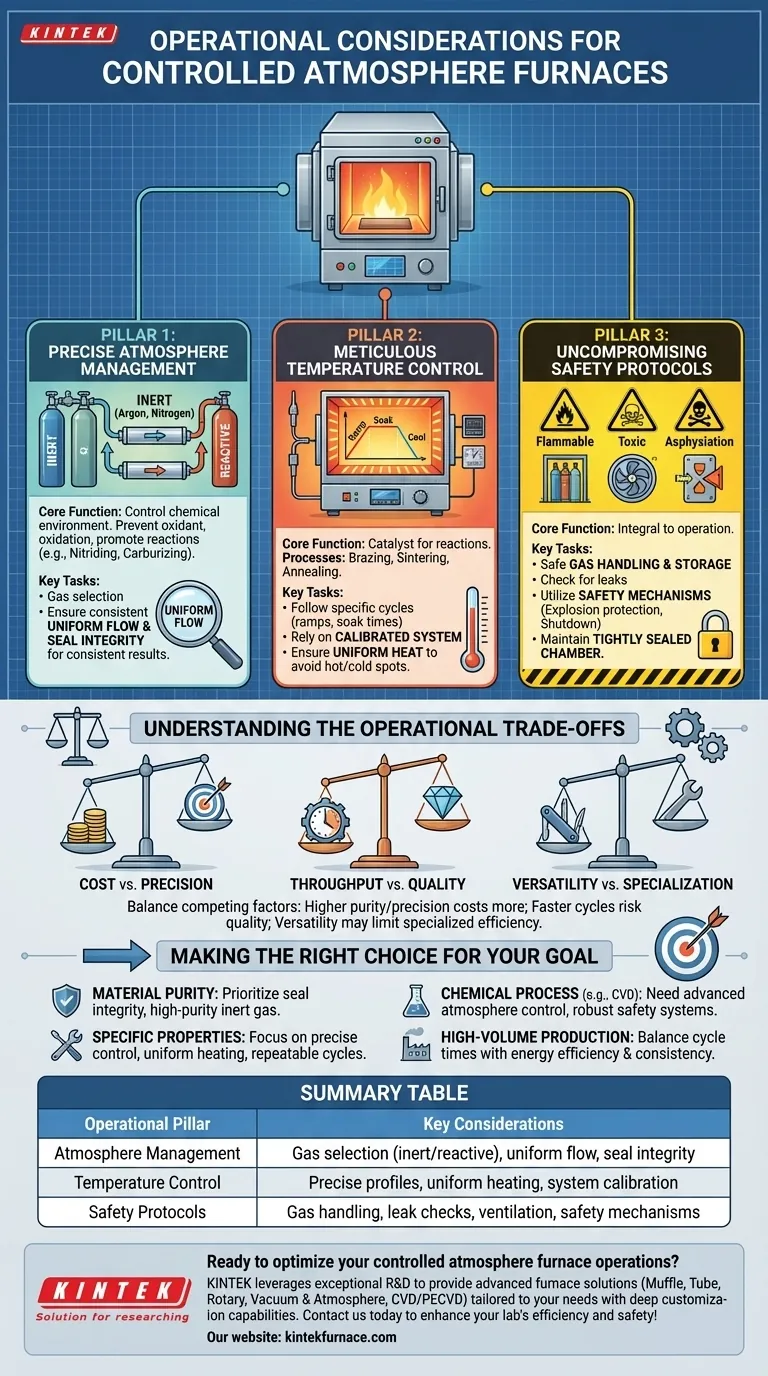

Los Tres Pilares de la Operación del Horno

Una operación efectiva se sostiene sobre tres pilares críticos. Descuidar cualquiera de ellos puede provocar fallos en el proceso, daños en el equipo o incidentes graves de seguridad.

Pilar 1: Gestión Precisa de la Atmósfera

El propósito principal de este horno es controlar el entorno químico. Esta es su tarea operativa principal.

La función de la atmósfera es prevenir reacciones indeseables, como la oxidación por el aire ambiente, o promover reacciones deseables, como en la nitruración o cementación (carburización).

La selección de gases es primordial. Los gases inertes como el argón o el nitrógeno se utilizan para crear un ambiente protector y no reactivo. Los gases reactivos se emplean para cambiar activamente la química superficial del material que se está procesando.

Su control operativo proviene de los sistemas de entrada y salida de gas. Debe garantizar un flujo de gas constante y uniforme en toda la cámara para garantizar que cada parte de su material esté expuesta a las mismas condiciones. Una junta defectuosa o un flujo no uniforme crearán inconsistencias en su producto final.

Pilar 2: Control Meticuloso de la Temperatura

La temperatura es el catalizador que impulsa las reacciones habilitadas por su atmósfera controlada.

Diferentes procesos requieren perfiles de temperatura únicos. La soldadura fuerte (brazing), la sinterización y el recocido (annealing) tienen rampas de temperatura, tiempos de mantenimiento y velocidades de enfriamiento específicos que deben seguirse con precisión para lograr las propiedades deseadas del material.

Operativamente, esto significa confiar en el sistema de control de temperatura, que utiliza termopares para medir la temperatura y controladores para ajustar la potencia a los elementos calefactores. Debe confiar, pero también verificar, que su sistema esté calibrado y funcionando con precisión.

El diseño de la cámara de calentamiento y el estado de los elementos calefactores son clave. Deben proporcionar un calor uniforme para evitar puntos calientes o fríos que podrían arruinar la pieza o el lote.

Pilar 3: Protocolos de Seguridad Inquebrantables

Las atmósferas controladas a menudo involucran gases que son inflamables, tóxicos o que presentan riesgo de asfixia. La seguridad no es una opción; es una parte integral de la operación.

Debe tener procedimientos establecidos para el manejo y almacenamiento de cilindros de gas. Esto incluye asegurar los cilindros, verificar si hay fugas y garantizar una ventilación adecuada en el área del horno.

Los hornos modernos incluyen mecanismos de seguridad críticos, como dispositivos de protección contra explosiones para gases inflamables y sistemas de apagado automático. Nunca omita estas características.

Una cámara herméticamente sellada es tanto una característica de seguridad como un requisito del proceso. Evita que gases peligrosos del proceso se filtren al laboratorio o al área de producción y evita que entre aire, lo que podría crear un riesgo de incendio o explosión con ciertas atmósferas.

Comprensión de las Compensaciones Operativas

Cada decisión operativa implica equilibrar factores en competencia. Comprender estas compensaciones es la marca de un operador experto.

Costo vs. Precisión

Los gases de mayor pureza y los sistemas de control de atmósfera más sofisticados ofrecen resultados superiores, pero conllevan un mayor costo operativo. Debe determinar el nivel de precisión que realmente requiere su proceso.

Rendimiento (Throughput) vs. Calidad

Los ciclos de calentamiento y enfriamiento más rápidos pueden aumentar el rendimiento de la producción. Sin embargo, apresurar estas rampas puede inducir estrés térmico, lo que provoca deformación de las piezas o procesos químicos incompletos. El ciclo ideal es a menudo un compromiso entre la velocidad y la perfección metalúrgica.

Versatilidad vs. Especialización

Un horno diseñado para manejar muchas atmósferas y procesos diferentes es versátil, pero puede no ser tan eficiente o efectivo para una sola tarea de alto volumen como una unidad especializada. Por ejemplo, los materiales utilizados para los elementos calefactores deben ser compatibles con el gas del proceso, lo que limita el rango de un solo horno.

Tomar la Decisión Correcta para su Objetivo

Su estrategia operativa debe ser guiada directamente por su objetivo final.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Priorice un horno con una excelente integridad de sellado y un sistema de suministro de gas inerte de alta pureza.

- Si su enfoque principal es lograr propiedades específicas del material (p. ej., dureza): Concéntrese en el control preciso de la temperatura, el calentamiento uniforme y los ciclos de proceso repetibles.

- Si su enfoque principal es un proceso químico (p. ej., CVD): Necesita un control avanzado de la atmósfera para gestionar las mezclas y caudales de gas, junto con sistemas de seguridad robustos para gases precursores reactivos.

- Si su enfoque principal es la producción de gran volumen: Equilibre los tiempos de ciclo con la eficiencia energética y la consistencia del producto para reducir los costos operativos y maximizar la producción.

En última instancia, una operación exitosa consiste en ver el horno, la atmósfera y el material como un único sistema interconectado y controlarlo con precisión.

Tabla Resumen:

| Pilar Operativo | Consideraciones Clave |

|---|---|

| Gestión de la Atmósfera | Selección de gas (inerte/reactivo), flujo uniforme, integridad del sello |

| Control de Temperatura | Perfiles precisos, calentamiento uniforme, calibración del sistema |

| Protocolos de Seguridad | Manejo de gas, comprobación de fugas, ventilación, mecanismos de seguridad |

¿Listo para optimizar las operaciones de su horno de atmósfera controlada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia y seguridad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material