En el procesamiento de materiales, los beneficios fundamentales de un horno de tratamiento térmico al vacío son la prevención completa de reacciones superficiales, un entorno de procesamiento excepcionalmente limpio y un control sin precedentes de la temperatura. Esta tecnología permite la creación de materiales con propiedades superiores y altamente consistentes que a menudo son imposibles de lograr con los métodos convencionales de calentamiento atmosférico.

El verdadero valor del tratamiento térmico al vacío no es simplemente evitar la contaminación; se trata de crear un entorno ultra puro y estable que desbloquee propiedades superiores del material y una repetibilidad del proceso inalcanzable con hornos que operan en aire.

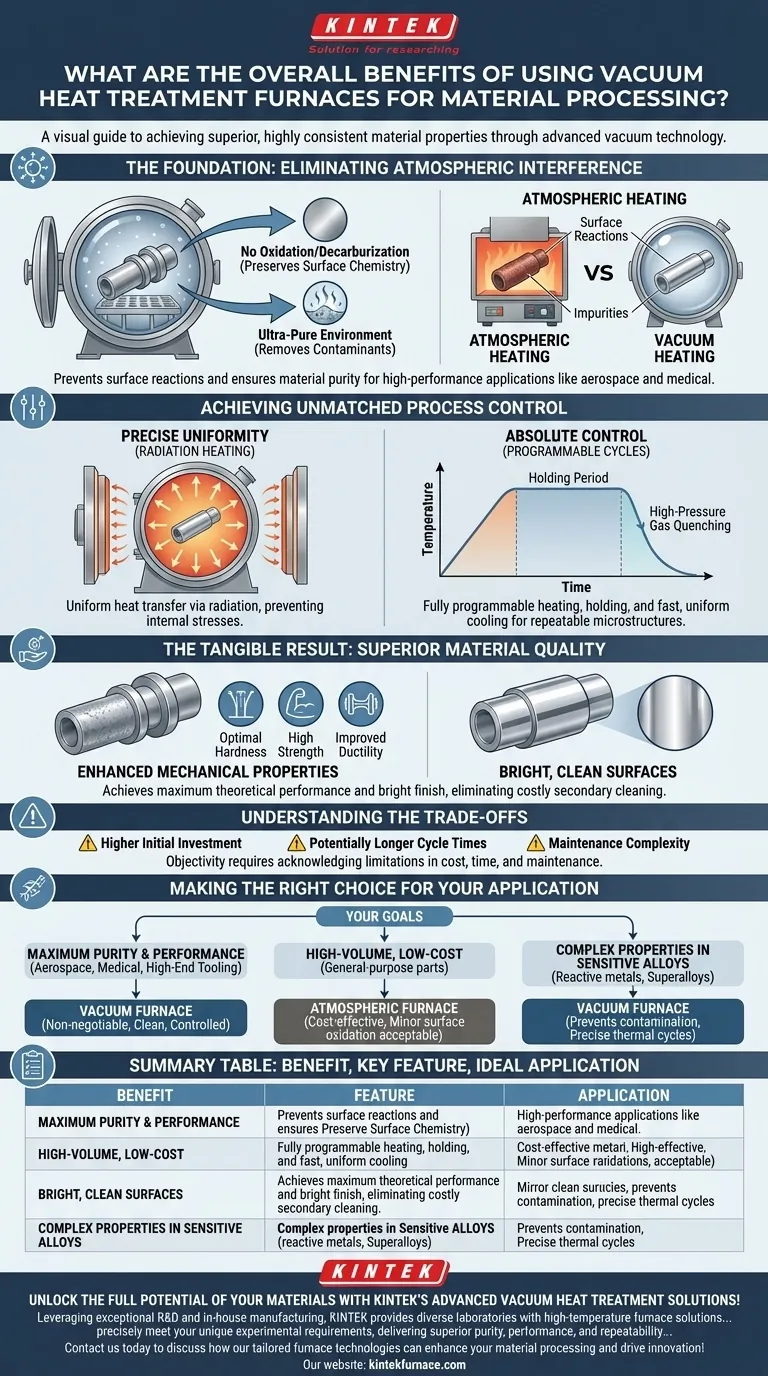

La base: Eliminación de la interferencia atmosférica

La característica definitoria de un horno de vacío es la eliminación de la atmósfera. Este único acto resuelve los problemas inherentes a calentar materiales en presencia de aire.

Prevención de la oxidación y la descarburización

Cuando los metales se calientan en aire, el oxígeno reacciona con la superficie, formando una capa de óxido o cascarilla. Esta oxidación puede alterar las dimensiones de una pieza y debilitar su superficie.

De manera similar, los gases reactivos pueden extraer átomos de carbono de la superficie del acero, un proceso llamado descarburización. Esto ablanda el acero, comprometiendo su dureza y resistencia al desgaste previstos. Un entorno de vacío, al eliminar estos gases reactivos, preserva la química superficial original del material.

Garantía de la pureza del material

Un vacío es el entorno más limpio posible. No solo elimina los gases reactivos, sino que también vaporiza y extrae contaminantes superficiales como aceites o líquidos de limpieza al principio del ciclo de calentamiento.

Este nivel de limpieza es fundamental para aplicaciones de alto rendimiento en aeroespacial, médica y electrónica, donde incluso las impurezas microscópicas pueden provocar el fallo de un componente.

Lograr un control de proceso inigualable

Eliminar la atmósfera cambia fundamentalmente la forma en que se gestiona el calor, lo que permite un nivel de precisión que define la ciencia moderna de los materiales.

Uniformidad precisa de la temperatura

En un horno convencional, el calor se transfiere de manera desigual mediante corrientes de aire (convección). En el vacío, el calor se transfiere principalmente a través de la radiación, que es mucho más uniforme.

Esto asegura que toda la pieza de trabajo, independientemente de su complejidad, alcance la temperatura objetivo al mismo tiempo, evitando tensiones internas y propiedades inconsistentes.

Control absoluto sobre el calentamiento y el enfriamiento

Los hornos de vacío permiten ciclos de calentamiento y enfriamiento totalmente programables. Los operadores pueden gestionar con precisión la velocidad de rampa, los tiempos de mantenimiento y las tasas de temple.

El temple con gas a alta presión, donde se introduce gas inerte rápidamente para enfriar la pieza, proporciona un enfriamiento rápido y uniforme sin los riesgos de distorsión asociados con el temple en líquido. Este control es clave para lograr microestructuras y propiedades del material específicas y repetibles.

El resultado tangible: Calidad superior del material

El entorno superior y el control de un horno de vacío se traducen directamente en un producto final de mayor calidad.

Propiedades mecánicas mejoradas

Al prevenir defectos superficiales y permitir ciclos térmicos precisos, el tratamiento al vacío permite que los materiales alcancen su máximo rendimiento teórico. Esto significa una dureza, resistencia y ductilidad óptimas sin los compromisos del procesamiento atmosférico.

Superficies brillantes y limpias

Las piezas salen de un horno de vacío con un acabado brillante, limpio y, a menudo, reluciente. Debido a que no se forman óxidos, un horno de vacío puede eliminar la necesidad de procesos de limpieza secundarios costosos y lentos, como el granallado o el decapado ácido.

Comprensión de las compensaciones

Aunque es potente, la tecnología de hornos de vacío no es la solución universal. La objetividad requiere reconocer sus limitaciones.

Mayor inversión inicial

Los hornos de vacío y sus sistemas de bombeo asociados representan un coste de capital significativamente mayor en comparación con los hornos atmosféricos convencionales.

Tiempos de ciclo potencialmente más largos

El proceso de bombear la cámara hasta un nivel de vacío profundo puede añadir un tiempo considerable al ciclo de tratamiento general, lo que puede afectar el rendimiento en la producción de gran volumen.

Complejidad del mantenimiento

Los sistemas de vacío, incluidas las bombas, los sellos y la instrumentación, requieren conocimientos especializados para el mantenimiento rutinario y la resolución de problemas, lo que aumenta los gastos operativos.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de tratamiento térmico adecuada depende totalmente de su material, sus requisitos de rendimiento y sus objetivos de producción.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Para componentes críticos para la misión en aeroespacial, médico o herramientas de alta gama, el entorno limpio y controlado de un horno de vacío es innegociable.

- Si su enfoque principal es el procesamiento de gran volumen y bajo coste: Para piezas de propósito general donde una ligera oxidación superficial es aceptable, un horno atmosférico convencional es a menudo la opción más rentable.

- Si su enfoque principal es lograr propiedades complejas en aleaciones sensibles: Para metales reactivos como el titanio o superaleaciones avanzadas, un horno de vacío es la única forma de prevenir la contaminación y ejecutar los ciclos térmicos precisos requeridos.

En última instancia, invertir en un horno de vacío es una decisión estratégica para priorizar la integridad del material y la repetibilidad del proceso por encima de todo.

Tabla de resumen:

| Beneficio | Característica clave | Aplicación ideal |

|---|---|---|

| Prevención de reacciones superficiales | Elimina la oxidación y la descarburización | Aeroespacial, Médico, Electrónica |

| Entorno de procesamiento limpio | Elimina contaminantes para alta pureza | Componentes críticos que no requieren impurezas |

| Control preciso de la temperatura | Calentamiento uniforme por radiación, ciclos programables | Aleaciones sensibles como titanio y superaleaciones |

| Propiedades mecánicas mejoradas | Dureza, resistencia y ductilidad óptimas | Herramientas y piezas de alto rendimiento |

| Superficies brillantes y limpias | No requiere limpieza secundaria, ahorro de costes | Aplicaciones donde el acabado superficial es crítico |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de tratamiento térmico al vacío de KINTEK!

Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, hornos mufla, de tubo, rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo pureza, rendimiento y repetibilidad superiores para industrias como la aeroespacial y la médica.

¡Contáctenos hoy para analizar cómo nuestras tecnologías de hornos adaptadas pueden mejorar su procesamiento de materiales e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior