Fundamentalmente, un horno de tratamiento térmico al vacío se utiliza para procesos térmicos críticos como el recocido, el revenido, el endurecimiento y la soldadura fuerte en materiales donde la química y la integridad de la superficie son primordiales. Sobresale en el tratamiento de aceros aleados, aceros para herramientas, aceros inoxidables, superaleaciones y otras piezas mecánicas de alto rendimiento al ejecutar estos procesos en un ambiente altamente controlado y libre de oxígeno.

El verdadero valor de un horno de vacío no son solo los tratamientos térmicos que puede realizar, sino los resultados metalúrgicos superiores que permite. Al eliminar la contaminación atmosférica, produce piezas más brillantes, más limpias y con propiedades mecánicas más fiables que las de los hornos convencionales.

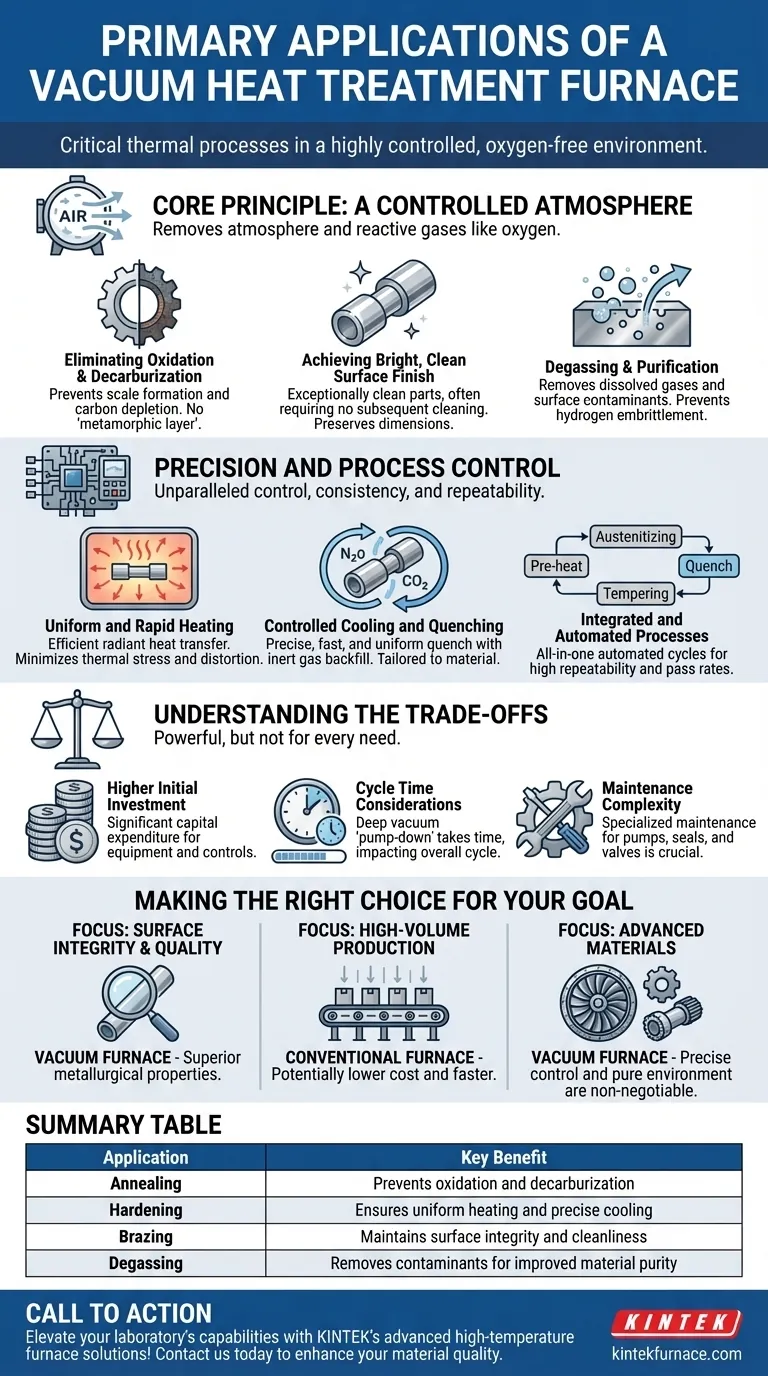

El principio fundamental: una atmósfera controlada

La característica distintiva de un horno de vacío es su capacidad para eliminar la atmósfera —y sus gases reactivos como el oxígeno— de la cámara de calentamiento. Esta única capacidad es la fuente de sus ventajas más significativas.

Eliminación de la oxidación y la descarburación

Cuando el acero se calienta en presencia de oxígeno, se forma una capa de óxido en su superficie. Simultáneamente, el contenido de carbono en la superficie puede agotarse, un fenómeno conocido como descarburación, que ablanda el material.

Un horno de vacío previene completamente ambas reacciones. Al operar en un casi vacío, asegura que las piezas salgan del ciclo de tratamiento térmico sin ninguna capa de óxido superficial perjudicial o una "capa metamórfica" con bajo contenido de carbono.

Logrando un acabado superficial brillante y limpio

Un resultado directo de la prevención de la oxidación es un acabado superficial excepcionalmente limpio y brillante. Las piezas tratadas al vacío a menudo no requieren operaciones posteriores de limpieza, granallado o decapado.

Esto no solo ahorra tiempo y reduce costos, sino que también preserva las dimensiones precisas del componente terminado.

Desgasificación y purificación

El ambiente de vacío extrae activamente contaminantes, como gases disueltos como el hidrógeno y el nitrógeno, del propio material. Esta función de desgasificación es crítica para prevenir problemas como la fragilización por hidrógeno en aleaciones sensibles.

También vaporiza y elimina aceites superficiales y otros residuos, actuando como un paso de limpieza final que asegura una condición de material puro para el tratamiento térmico.

Precisión y control de procesos

Más allá del ambiente limpio, los hornos de vacío modernos ofrecen un nivel inigualable de control de procesos, lo que garantiza la repetibilidad y el cumplimiento de especificaciones estrictas.

Calentamiento uniforme y rápido

En el vacío, la transferencia de calor radiante es altamente eficiente y uniforme, lo que garantiza que toda la pieza de trabajo alcance la temperatura objetivo de manera consistente. Esto minimiza el estrés térmico y la posible distorsión.

Enfriamiento y templado controlados

Después de mantener la temperatura, la pieza debe enfriarse a una velocidad específica. Los hornos de vacío logran esto con una precisión extrema, a menudo rellenando la cámara con un gas inerte de alta pureza como nitrógeno o argón.

Potentes ventiladores hacen circular este gas para proporcionar un enfriamiento rápido, uniforme y altamente controlable que se puede adaptar a los requisitos exactos del material.

Procesos integrados y automatizados

Un horno de vacío es una solución todo en uno. Un ciclo único y totalmente automatizado puede incluir precalentamiento, austenitización, enfriamiento con gas inerte e incluso ciclos de revenido posteriores.

Este alto grado de integración electromecánica y control por computadora asegura que cada pieza de un lote —y cada lote posterior— reciba exactamente el mismo tratamiento, garantizando una alta repetibilidad y tasas de aprobación.

Comprendiendo las compensaciones

Si bien es potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones específicas.

Mayor inversión inicial

Los hornos de vacío representan un gasto de capital significativo. El costo de la cámara, los elementos calefactores de alta potencia, los complejos sistemas de bombeo de vacío y los sofisticados controles es sustancialmente mayor que el de los hornos atmosféricos convencionales.

Consideraciones sobre el tiempo de ciclo

Lograr un vacío profundo (la "evacuación") lleva tiempo. Este paso inicial se suma al tiempo total del ciclo en comparación con los hornos atmosféricos, lo que puede ser un factor en entornos de producción de gran volumen y bajo margen.

Complejidad del mantenimiento

Los sistemas que hacen que un horno de vacío sea tan eficaz (las bombas, los sellos, las válvulas y la instrumentación de control) requieren un mantenimiento especializado y diligente para garantizar el máximo rendimiento y evitar costosos tiempos de inactividad.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de tratamiento térmico correcta depende completamente de los requisitos de su componente y de sus objetivos operativos.

- Si su enfoque principal es la integridad de la superficie y la calidad final de la pieza: El horno de vacío es superior para producir piezas con cero oxidación, descarburación o contaminación, lo que produce las mejores propiedades metalúrgicas posibles.

- Si su enfoque principal es la producción de alto volumen de piezas no críticas: El menor costo y el tiempo de ciclo potencialmente más rápido de un horno atmosférico convencional pueden ser una opción más económica.

- Si su enfoque principal es el tratamiento de materiales avanzados o sensibles: Para aceros para herramientas, superaleaciones o conjuntos complejos soldados, el control preciso y el entorno puro de un horno de vacío son innegociables.

En última instancia, elegir un horno de vacío es una inversión en el control del proceso, la consistencia y la calidad final de sus componentes.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Recocido | Previene la oxidación y la descarburación |

| Endurecimiento | Asegura un calentamiento uniforme y un enfriamiento preciso |

| Soldadura fuerte | Mantiene la integridad y limpieza de la superficie |

| Desgasificación | Elimina contaminantes para mejorar la pureza del material |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para procesos térmicos críticos, brindando resultados metalúrgicos superiores con cero contaminación. Contáctenos hoy para conversar cómo nuestras soluciones pueden mejorar la calidad de su material y la eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento