En la industria de semiconductores, la Deposición Química de Vapor Mejorada por Plasma (PECVD) se utiliza principalmente para depositar películas delgadas que cumplen tres funciones críticas: aislamiento eléctrico entre capas conductoras, pasivación para proteger las superficies del dispositivo y encapsulación para proteger el chip final del daño ambiental. Estas películas, como el dióxido de silicio y el nitruro de silicio, son bloques de construcción fundamentales en prácticamente todos los dispositivos microelectrónicos modernos.

El valor esencial de la PECVD es su capacidad para depositar películas funcionales de alta calidad a bajas temperaturas. Esta única ventaja permite construir chips complejos y multicapa sin dañar estructuras sensibles previamente fabricadas, una limitación que de otro modo detendría la fabricación moderna de semiconductores.

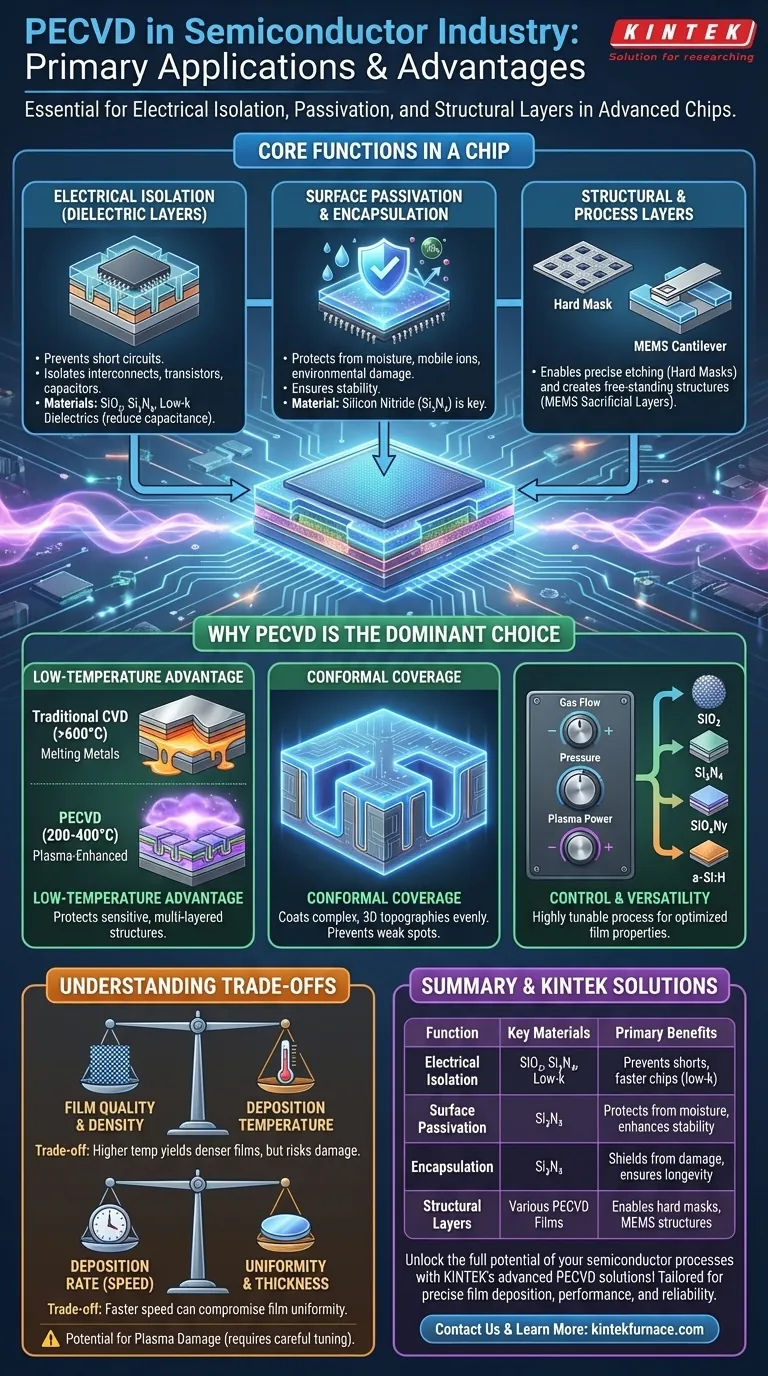

Las funciones principales de las películas PECVD en un chip

Las películas PECVD no son solo componentes auxiliares; son parte integral de la estructura, el rendimiento y la fiabilidad a largo plazo de un dispositivo. Sus aplicaciones se pueden clasificar por su función principal dentro del circuito integrado.

Aislamiento eléctrico (capas dieléctricas)

La aplicación más común es la creación de capas aislantes que evitan los "cortocircuitos" eléctricos. A medida que los transistores y los cables se empaquetan más juntos, estas películas dieléctricas son cruciales.

El dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) depositados por PECVD se utilizan para aislar interconexiones metálicas, transistores y condensadores entre sí.

Esta técnica también se utiliza para depositar materiales dieléctricos de baja k, que son aislantes especializados que reducen la capacitancia parasitaria entre los cables, lo que permite velocidades de chip más rápidas y un menor consumo de energía.

Pasivación y encapsulación de superficies

Los materiales semiconductores, especialmente el silicio, son altamente sensibles a la contaminación. Las películas PECVD actúan como una barrera protectora.

Las capas de pasivación se depositan al principio del proceso para proteger la superficie de silicio activa de la humedad y los iones móviles que podrían alterar las características eléctricas del dispositivo. El nitruro de silicio es una opción común debido a sus excelentes propiedades de barrera.

Más adelante en el flujo de fabricación, se depositan películas de encapsulación para proteger todo el dispositivo terminado de daños físicos, corrosión y entrada de humedad, asegurando su estabilidad y longevidad.

Capas estructurales y habilitadoras de procesos

Más allá de sus funciones eléctricas y protectoras, las películas PECVD también se utilizan como elementos estructurales temporales o permanentes durante la fabricación.

Pueden utilizarse como máscaras duras, que son plantillas duraderas que definen los patrones a grabar en las capas subyacentes con alta precisión.

En los Sistemas Micro-Electro-Mecánicos (MEMS), las películas PECVD pueden depositarse como capas sacrificatorias que luego se eliminan para crear estructuras mecánicas independientes como voladizos o membranas.

Por qué PECVD es la opción dominante

Existen otros métodos de deposición, pero las características de proceso únicas de la PECVD la hacen indispensable para la fabricación moderna de chips de alta densidad. El aspecto de "plasma mejorado" es el diferenciador clave.

La ventaja de la baja temperatura

Este es el beneficio más crítico de la PECVD. La Deposición Química de Vapor (CVD) tradicional a menudo requiere temperaturas superiores a 600 °C, lo que derretiría o dañaría las delicadas interconexiones de aluminio o cobre ya construidas en el chip.

La PECVD utiliza un plasma rico en energía para descomponer los gases precursores, lo que permite que las reacciones químicas necesarias para la deposición de la película ocurran a temperaturas mucho más bajas, típicamente de 200 a 400 °C.

Este presupuesto de baja temperatura es lo que hace posible construir dispositivos con muchas capas de circuitos complejos y sensibles a la temperatura.

Cobertura conforme para geometrías complejas

Los chips modernos no son planos. Presentan zanjas profundas y estructuras verticales imponentes. Una película depositada debe ser capaz de cubrir estas topografías complejas de manera uniforme.

La PECVD proporciona una excelente cobertura conforme, lo que significa que la película mantiene un espesor uniforme sobre las partes superiores, inferiores y laterales de estas características. Esto evita puntos débiles o huecos en el aislamiento.

Control y versatilidad

El proceso PECVD es altamente sintonizable. Al ajustar parámetros como el flujo de gas, la presión y la potencia del plasma, los ingenieros pueden controlar con precisión las propiedades de la película depositada.

Esto permite la creación de una amplia variedad de materiales, incluidos dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄), oxinitruro de silicio (SiOxNy) y silicio amorfo (a-Si:H), cada uno optimizado para una aplicación específica.

Entendiendo las compensaciones

Aunque potente, la PECVD no está exenta de sus compromisos. Los ingenieros deben equilibrar factores contrapuestos para lograr el resultado deseado.

Calidad de la película vs. Temperatura

Si bien el proceso de baja temperatura es una ventaja clave, las películas PECVD a veces pueden contener mayores concentraciones de hidrógeno en comparación con las películas cultivadas a temperaturas más altas. Esto puede afectar la densidad y las propiedades eléctricas de la película.

Generalmente, existe una compensación entre la temperatura de deposición y la "pureza" o densidad de la película.

Tasa de deposición vs. Uniformidad

La PECVD es conocida por sus tasas de deposición relativamente rápidas, lo cual es bueno para la producción. Sin embargo, presionar por la mayor velocidad posible a veces puede comprometer la uniformidad del espesor de la película en toda la oblea.

Esto requiere una cuidadosa sintonización del proceso para encontrar el equilibrio óptimo entre la velocidad de fabricación y el rendimiento consistente del dispositivo.

Potencial de daño por plasma

El plasma energético que permite la deposición a baja temperatura también puede, en algunos casos, inducir daños en las sensibles puertas de los transistores u otras estructuras delicadas en la superficie de la oblea.

Los ingenieros de procesos trabajan para mitigar esto diseñando cuidadosamente el reactor y ajustando las condiciones del plasma para minimizar este efecto.

Tomando la decisión correcta para su objetivo

La película PECVD y el proceso específicos se eligen en función del objetivo principal para esa capa particular en el diseño del chip.

- Si su enfoque principal es el rendimiento y la velocidad: Su mejor opción es una película dieléctrica de baja k depositada por PECVD entre interconexiones metálicas para minimizar el retardo de la señal.

- Si su enfoque principal es la fiabilidad del dispositivo: Confiará en películas densas de nitruro de silicio depositadas por PECVD para la pasivación y encapsulación para proteger contra la humedad y los contaminantes.

- Si su enfoque principal es la fabricación de estructuras 3D: Las capacidades de deposición conforme de la PECVD son esenciales para recubrir uniformemente topografías complejas en dispositivos lógicos, de memoria o MEMS avanzados.

En última instancia, la capacidad de la PECVD para depositar películas esenciales a temperaturas manejables la convierte en una herramienta indispensable que permite la incesante miniaturización y la creciente complejidad de todos los dispositivos electrónicos modernos.

Tabla resumen:

| Función | Materiales clave | Beneficios principales |

|---|---|---|

| Aislamiento eléctrico | Dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄), dieléctricos de baja k | Evita cortocircuitos, reduce la capacitancia para chips más rápidos |

| Pasivación de superficie | Nitruro de silicio (Si₃N₄) | Protege de la humedad y los iones, mejora la estabilidad del dispositivo |

| Encapsulación | Nitruro de silicio (Si₃N₄) | Protege los chips de daños ambientales, asegura la longevidad |

| Capas estructurales | Diversas películas PECVD | Permite máscaras duras y capas sacrificatorias en la fabricación de MEMS |

¡Desbloquee todo el potencial de sus procesos de semiconductores con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras capacidades de personalización profunda garantizan una deposición precisa de películas para mejorar el rendimiento y la fiabilidad del dispositivo. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede elevar su investigación y producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada