En la fabricación de semiconductores, PECVD se utiliza principalmente para depositar películas delgadas críticas que sirven como aislantes, capas protectoras y componentes funcionales dentro de un circuito integrado. Las aplicaciones más comunes son la deposición de dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄) para aislamiento dieléctrico y pasivación, así como la creación de capas especializadas para transistores e interconexiones.

El valor central de la deposición química de vapor asistida por plasma (PECVD) no es solo lo que deposita, sino cómo lo hace. Su capacidad para crear películas de alta calidad a bajas temperaturas es la clave que permite la fabricación de dispositivos semiconductores complejos y de múltiples capas sin dañar las estructuras sensibles ya construidas en la oblea.

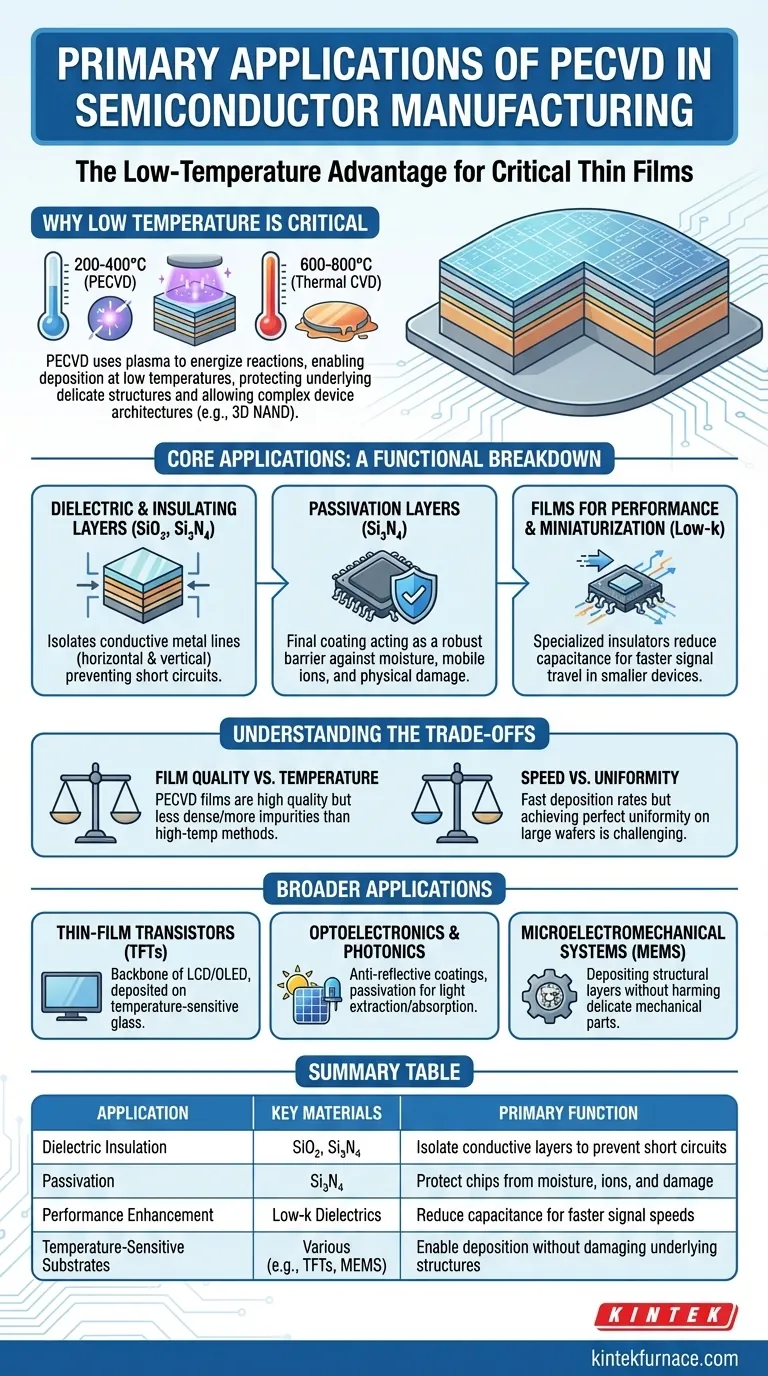

Por qué la baja temperatura es la ventaja crítica

La característica definitoria de PECVD en comparación con la deposición química de vapor (CVD) tradicional es el uso de un plasma para energizar la reacción química. Esto permite que la deposición ocurra a temperaturas significativamente más bajas (típicamente 200-400 °C) en lugar de los 600-800 °C requeridos para la CVD térmica.

Protección de estructuras subyacentes

Los chips modernos se construyen capa por capa. Una vez que se han fabricado componentes sensibles a la temperatura, como interconexiones de cobre o transistores con perfiles de dopaje específicos, exponerlos a altas temperaturas puede destruir su estructura y propiedades eléctricas.

PECVD permite añadir nuevas capas sobre estas estructuras delicadas sin que se fundan, difundan o dañen de otro modo.

Habilitación de arquitecturas de dispositivos complejas

El bajo presupuesto térmico de PECVD es lo que hace factible la construcción de dispositivos verticalmente complejos, como la memoria flash 3D NAND o los microprocesadores avanzados. Cada nueva capa puede depositarse sin arruinar la integridad de las docenas o cientos de capas debajo de ella.

Las aplicaciones principales: un desglose funcional

PECVD no es una aplicación única, sino una técnica fundamental utilizada para crear varios tipos distintos de películas, cada una con una función específica.

Capas dieléctricas y aislantes

La aplicación más común es la deposición de dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄). Estas películas son excelentes aislantes eléctricos.

Se utilizan para aislar las líneas metálicas conductoras entre sí, tanto horizontalmente en la misma capa como verticalmente entre diferentes capas, evitando cortocircuitos. Esto es fundamental para el funcionamiento de cualquier circuito integrado.

Capas de pasivación

Una capa de pasivación es el revestimiento protector final que se aplica a un chip semiconductor. Típicamente hecha de nitruro de silicio (Si₃N₄), actúa como una barrera robusta.

Esta capa protege los circuitos sensibles de la humedad, los iones móviles y el daño físico durante el encapsulado y su vida útil, mejorando directamente la fiabilidad y la longevidad del dispositivo.

Películas para rendimiento y miniaturización

A medida que los transistores se encogen, la distancia entre los componentes disminuye, aumentando la interferencia eléctrica (capacitancia) que puede ralentizar el chip.

PECVD se utiliza para depositar materiales dieléctricos de baja k. Estos aislantes especializados reducen esta capacitancia no deseada, lo que permite que las señales viajen más rápido y posibilita la miniaturización continua de los dispositivos.

Comprendiendo las compensaciones

Aunque indispensable, PECVD se elige por un equilibrio específico de propiedades. No es una solución perfecta para todos los escenarios, y los ingenieros deben gestionar sus compensaciones inherentes.

Calidad de la película vs. Temperatura

Aunque las películas de PECVD se consideran de "alta calidad", generalmente son menos densas y pueden tener más impurezas de hidrógeno que las películas de alta temperatura. Para aplicaciones que exigen la pureza y estabilidad más altas, como el óxido de puerta crítico en un transistor, a menudo se prefieren otros métodos como la oxidación térmica.

Velocidad vs. Uniformidad

PECVD ofrece altas tasas de deposición, lo cual es excelente para la producción. Sin embargo, lograr un espesor de película perfectamente uniforme en una oblea grande de 300 mm puede ser un desafío. Las condiciones del proceso deben ajustarse meticulosamente para equilibrar la velocidad de deposición con las especificaciones de uniformidad requeridas.

Más allá de los circuitos integrados estándar: aplicaciones más amplias

La flexibilidad de PECVD lo hace vital para la fabricación de una amplia gama de otros microdispositivos.

Transistores de película delgada (TFT)

Los TFT son la columna vertebral de las pantallas planas modernas (LCD, OLED). PECVD se utiliza para depositar las capas de silicio y dieléctricas que forman estos transistores en grandes sustratos de vidrio, que no pueden soportar altas temperaturas.

Optoelectrónica y fotónica

En la producción de diodos emisores de luz (LED) y células solares, PECVD se utiliza para depositar recubrimientos antirreflectantes, capas de pasivación y óxidos conductores transparentes. Estas películas son críticas para maximizar la extracción o absorción de luz.

Sistemas microelectromecánicos (MEMS)

Los dispositivos MEMS, como los acelerómetros y los microespejos, combinan diminutas estructuras mecánicas con electrónica. PECVD se utiliza para depositar capas estructurales y capas de sacrificio (que se eliminan posteriormente) a temperaturas que no dañarán los delicados componentes mecánicos.

Tomando la decisión correcta para su objetivo

La película PECVD específica que se utilice está directamente ligada a su función prevista dentro del dispositivo.

- Si su enfoque principal es el aislamiento eléctrico: el dióxido de silicio (SiO₂) depositado por PECVD es el caballo de batalla de la industria para aislar capas metálicas.

- Si su enfoque principal es la protección final del dispositivo: el nitruro de silicio (Si₃N₄) es el material elegido para una capa de pasivación duradera debido a sus excelentes propiedades de barrera.

- Si su enfoque principal es el rendimiento de alta velocidad: los dieléctricos de baja k depositados mediante PECVD son esenciales para reducir el retardo de la señal en los chips lógicos avanzados.

- Si su enfoque principal es la fabricación en un sustrato sensible a la temperatura: PECVD es a menudo el único método de deposición viable para dispositivos como la electrónica flexible o los TFT en vidrio.

En última instancia, el procesamiento a baja temperatura de PECVD es la tecnología habilitadora que permite la creación de los complejos, fiables y de alto rendimiento dispositivos semiconductores actuales.

Tabla resumen:

| Aplicación | Materiales clave | Función principal |

|---|---|---|

| Aislamiento dieléctrico | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Aislar capas conductoras para evitar cortocircuitos |

| Pasivación | Nitruro de silicio (Si₃N₄) | Proteger los chips de la humedad, los iones y los daños |

| Mejora del rendimiento | Dieléctricos de baja k | Reducir la capacitancia para velocidades de señal más rápidas |

| Sustratos sensibles a la temperatura | Varios (p. ej., para TFT, MEMS) | Permitir la deposición sin dañar las estructuras subyacentes |

¡Mejore su fabricación de semiconductores con los avanzados sistemas PECVD de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, complementados con una fuerte personalización para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden mejorar el rendimiento y la fiabilidad de su dispositivo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas