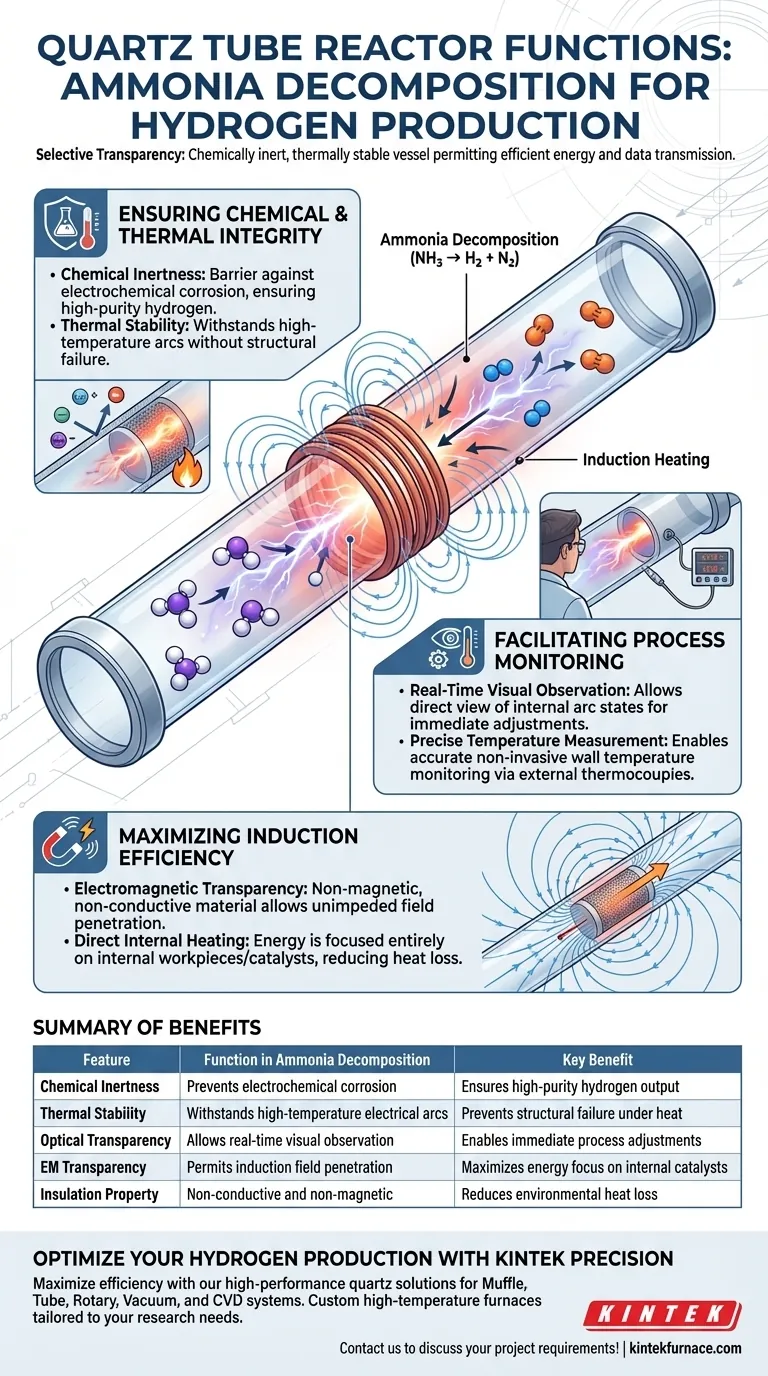

La función principal de un reactor de tubo de cuarzo en la descomposición del amoníaco es actuar como un recipiente de contención químicamente inerte y térmicamente estable que permite la transmisión eficiente de energía y datos. Al utilizar cuarzo, el sistema puede soportar las duras condiciones del plasma a alta temperatura, al tiempo que permanece transparente tanto a la inspección visual como a los campos electromagnéticos, asegurando que la energía se dirija únicamente a la reacción en lugar de a las paredes del reactor.

El valor central de un reactor de cuarzo radica en su "transparencia selectiva". Contiene físicamente el agresivo proceso de descomposición del amoníaco, pero permanece invisible para los campos de inducción electromagnética y los instrumentos de monitorización óptica, lo que permite la máxima eficiencia y un control preciso.

Garantía de integridad química y térmica

Prevención de la corrosión electroquímica

En la descomposición del amoníaco, especialmente en los sistemas que utilizan plasma, el entorno de reacción es muy agresivo. El tubo de cuarzo proporciona excelente inercia química, funcionando como una barrera que previene la corrosión electroquímica. Esto es fundamental para mantener la pureza del hidrógeno producido y prolongar la vida útil del reactor en condiciones de alta temperatura.

Resistencia a arcos de alta temperatura

El proceso de descomposición a menudo implica arcos eléctricos que generan un calor localizado intenso. El material de cuarzo ofrece alta estabilidad térmica, lo que permite que el reactor resista las temperaturas extremas producidas por estos arcos eléctricos internos sin fallos estructurales ni degradación.

Facilitación de la monitorización del proceso

Observación visual en tiempo real

A diferencia de los reactores metálicos, la transparencia óptica del cuarzo permite a los operarios ver directamente el interior de la cámara. Esto permite la observación en tiempo real de los estados de los arcos internos, lo que permite ajustes inmediatos para mantener la estabilidad del proceso.

Medición precisa de la temperatura

La transparencia y las propiedades térmicas del tubo permiten una monitorización externa precisa. Se pueden acoplar termopares a la pared exterior para realizar un seguimiento preciso de la temperatura de la pared, proporcionando datos críticos sobre el perfil térmico de la zona de reacción sin romper la contención.

Maximización de la eficiencia de inducción

Transparencia electromagnética

Cuando se utiliza calentamiento por inducción para impulsar la descomposición, el material del reactor no debe interferir con el campo magnético. El cuarzo es no magnético y no conductor, lo que lo hace electromagnéticamente transparente. Esto permite que las ondas electromagnéticas penetren la pared del tubo sin resistencia ni pérdida de energía.

Calentamiento interno directo

Dado que el tubo de cuarzo no apantalla el campo ni genera su propio calor por inducción, la energía se centra enteramente en las piezas metálicas internas o en los catalizadores. Este mecanismo de calentamiento directo reduce significativamente la pérdida de calor ambiental y aumenta la eficiencia térmica general del sistema de producción de hidrógeno.

Comprensión de las compensaciones

La implicación de la "pared fría"

Si bien la falta de autocalentamiento en los sistemas de inducción es un beneficio de eficiencia, crea un perfil térmico específico. Dado que el cuarzo no genera calor cuando se expone al campo de inducción, el sistema depende enteramente de las piezas internas o catalizadores para generar la energía térmica necesaria. Esto requiere un diseño interno cuidadoso para garantizar que el lecho catalítico se caliente de manera uniforme, ya que no puede depender de la transferencia de calor conductiva de una pared del reactor calentada.

Tomar la decisión correcta para su objetivo

La selección de un reactor de tubo de cuarzo es una decisión estratégica basada en el método de calentamiento específico y los requisitos de monitorización de su sistema de descomposición de amoníaco.

- Si su enfoque principal es la eficiencia del calentamiento por inducción: Elija cuarzo para garantizar que las ondas electromagnéticas penetren directamente en el catalizador, eliminando el desperdicio de energía en el calentamiento del propio recipiente del reactor.

- Si su enfoque principal es el control del proceso y la seguridad: Aproveche la transparencia óptica del cuarzo para permitir la monitorización visual de la estabilidad del arco y la detección de temperatura no invasiva.

Al utilizar cuarzo, convierte el recipiente del reactor de un contenedor pasivo a un componente activo que mejora tanto la visibilidad como la eficiencia energética de la producción de hidrógeno.

Tabla resumen:

| Característica | Función en la descomposición del amoníaco | Beneficio clave |

|---|---|---|

| Inercia química | Previene la corrosión electroquímica | Garantiza una salida de hidrógeno de alta pureza |

| Estabilidad térmica | Resiste arcos eléctricos de alta temperatura | Previene fallos estructurales bajo calor |

| Transparencia óptica | Permite la observación visual en tiempo real | Permite ajustes inmediatos del proceso |

| Transparencia EM | Permite la penetración del campo de inducción | Maximiza el enfoque de energía en catalizadores internos |

| Propiedad de aislamiento | No conductor y no magnético | Reduce la pérdida de calor ambiental |

Optimice su producción de hidrógeno con KINTEK Precision

Maximice la eficiencia de su descomposición de amoníaco con nuestras soluciones de cuarzo de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de equipos de laboratorio que incluyen sistemas de mufla, tubo, rotatorio, vacío y CVD. Ya sea que necesite reactores de tubo de cuarzo estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo ofrece la durabilidad y precisión que su laboratorio requiere.

¿Listo para mejorar su eficiencia térmica? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué función realiza un horno de secado por explosión de laboratorio? Optimizar el pretratamiento de partículas magnéticas

- ¿Cómo regula un controlador de flujo másico (MFC) la morfología de TCNF? Logre un crecimiento preciso de nanofibras de carbono

- ¿Cuál es la función principal del tubo de cuarzo transparente en la técnica de Zona Flotante? Control óptico y atmosférico

- ¿Por qué se utilizan tubos de reacción de cuarzo de alta pureza en las reacciones CVD para preparar nanotubos de carbono dopados con Ni-Co?

- ¿Por qué se requiere un sistema de succión de vacío durante la etapa de escape de la carbonización del carbón vegetal a base de paja de arroz?

- ¿Cuáles son los parámetros de rendimiento de una bomba de vacío de agua circulante? Optimice la eficiencia del vacío de su laboratorio

- ¿Cómo contribuye una etapa de calentamiento a la calidad de la impresión 3D multimaterial? Optimice la precisión y la estabilidad

- ¿Por qué son necesarios los crisoles de alúmina y el polvo madre para el sinterizado de LLZO? Garantizar una alta conductividad iónica