En esencia, un horno de vacío es un sistema especializado diseñado para calentar materiales en un entorno controlado y libre de oxígeno. Sus funciones principales son realizar tratamientos térmicos como temple y recocido, unir materiales mediante soldadura fuerte (brazing) y consolidar polvos metálicos mediante sinterización. Al eliminar los gases atmosféricos, estos procesos logran un nivel de pureza, resistencia y calidad superficial inalcanzable en un horno convencional.

Un horno de vacío no es solo una herramienta para calentar; es un instrumento de precisión para la transformación de materiales. Su propósito fundamental es eliminar reacciones químicas no deseadas, principalmente la oxidación, creando un vacío casi perfecto, lo que permite procesos que dan como resultado propiedades del material superiores y altamente consistentes.

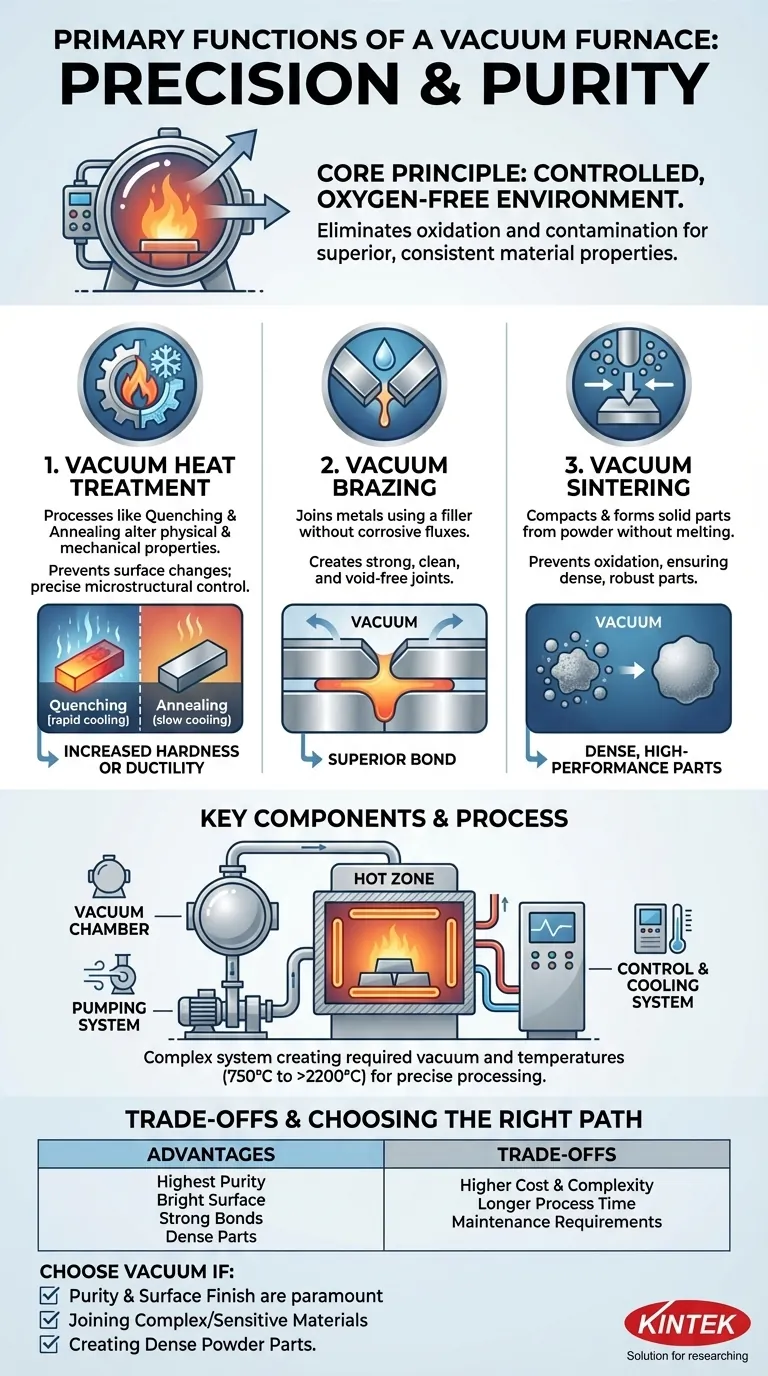

El Principio Central: Por Qué es Necesario un Vacío

La característica definitoria de un horno de vacío es su capacidad para crear una atmósfera controlada. Esta única capacidad es lo que lo separa de todos los demás tipos de equipos de procesamiento térmico.

Eliminación de la Oxidación y la Contaminación

Cuando los metales se calientan en presencia de aire, el oxígeno reacciona con su superficie, creando una capa de óxido o cascarilla. Esta contaminación puede comprometer la integridad estructural, el acabado superficial y el rendimiento del material.

Un horno de vacío resuelve esto utilizando un sistema de bombeo para eliminar casi todo el aire y otros gases de una cámara sellada antes de que comience el calentamiento. Este entorno protector asegura que el material permanezca brillante, limpio y libre de reacciones superficiales no deseadas.

Lograr Pureza y Consistencia Inigualables

Al prevenir la contaminación, el procesamiento al vacío conduce a piezas terminadas con una consistencia y pureza excepcionales. Esto es fundamental para aplicaciones de alto rendimiento en industrias como la aeroespacial, la médica y la electrónica, donde incluso las imperfecciones microscópicas pueden provocar fallos.

Un Desglose de las Funciones Clave

El entorno controlado de un horno de vacío permite varios procesos térmicos especializados que son difíciles o imposibles de realizar de otra manera.

Tratamiento Térmico al Vacío (Temple y Recocido)

El tratamiento térmico altera las propiedades físicas y mecánicas de un material. Procesos como el temple (enfriamiento rápido) aumentan la dureza, mientras que el recocido (enfriamiento lento) aumenta la ductilidad y reduce las tensiones internas.

Realizar estos tratamientos al vacío asegura que la superficie de la pieza permanezca químicamente inalterada. Los controles precisos de temperatura y enfriamiento permiten a los ingenieros apuntar a microestructuras y características de rendimiento muy específicas.

Soldadura Fuerte al Vacío (Brazing)

La soldadura fuerte es un proceso que une dos o más piezas metálicas fundiendo y haciendo fluir un metal de aporte en la unión. El metal de aporte tiene un punto de fusión más bajo que el metal adyacente.

En un vacío, la soldadura fuerte crea uniones excepcionalmente fuertes, limpias y sin huecos sin necesidad de fundentes químicos corrosivos. El vacío arrastra el metal de aporte fundido hacia las grietas más estrechas, dando como resultado una unión superior.

Sinterización al Vacío

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo calentándolo sin fundirlo hasta el punto de licuefacción.

Esto es esencial para crear piezas a partir de metales y cerámicas de alto rendimiento. El vacío evita que las partículas finas de polvo se oxiden, lo que impediría que se unieran eficazmente, asegurando una pieza final densa y robusta.

Comprensión de los Componentes Clave

Un horno de vacío es un sistema complejo donde varios componentes trabajan en conjunto para lograr el resultado deseado.

La Cámara de Vacío y el Sistema de Bombeo

La cámara de vacío es el recipiente sellado de doble pared que contiene el material. El sistema de bombeo, que consta de varias bombas, válvulas y manómetros, es responsable de eliminar el aire para crear y mantener el nivel de vacío requerido.

La Zona Caliente y los Elementos Calefactores

La zona caliente es el interior aislado del horno donde se produce el calentamiento. Está construida con materiales como grafito o metales de alta temperatura.

Los elementos calefactores, hechos de materiales como grafito o molibdeno, generan las temperaturas extremas requeridas para el procesamiento, que pueden variar desde 750 °C hasta más de 2200 °C.

El Sistema de Control y Refrigeración

El sistema de control de temperatura gestiona con precisión las velocidades de calentamiento y los tiempos de mantenimiento. El sistema de refrigeración, que puede utilizar gas inerte o camisas refrigeradas por agua, es igualmente fundamental para controlar la velocidad de enfriamiento para lograr las propiedades finales del material.

Comprender las Compensaciones (Trade-offs)

Aunque son potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. Es importante comprender sus limitaciones.

Costo y Complejidad

Los hornos de vacío son significativamente más complejos y costosos de adquirir y operar que los hornos atmosféricos estándar. Las bombas de vacío, los sellos y los sistemas de control avanzados añaden un costo sustancial.

Tiempo de Proceso

Alcanzar un vacío profundo lleva tiempo. El ciclo de bombeo puede añadir un tiempo considerable al proceso general, haciendo que los hornos de vacío sean más adecuados para el procesamiento por lotes que para líneas de producción continuas de gran volumen.

Requisitos de Mantenimiento

Los componentes de alto rendimiento, especialmente las bombas de vacío y los sellos de la cámara, requieren un mantenimiento regular y especializado para garantizar la integridad del vacío y la fiabilidad del horno.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de procesamiento térmico correcto depende totalmente de sus requisitos de material y objetivos de producción.

- Si su enfoque principal es lograr la máxima pureza del material y un acabado superficial brillante y libre de óxido: Un horno de vacío es la única opción para sus necesidades de tratamiento térmico.

- Si su enfoque principal es unir materiales complejos o sensibles con una unión fuerte y limpia: La soldadura fuerte al vacío proporciona resultados superiores sin el riesgo de residuos de fundente corrosivo.

- Si su enfoque principal es crear piezas densas y de alto rendimiento a partir de polvos metálicos: La sinterización al vacío es esencial para prevenir la oxidación de las partículas y garantizar una pieza final densa y robusta.

- Si su enfoque principal es el calentamiento a granel simple donde el costo es el principal impulsor y la oxidación superficial es aceptable: Un horno atmosférico convencional es probablemente la solución más económica y eficiente.

En última instancia, un horno de vacío es una inversión en control, que le otorga el poder de transformar materiales con una precisión inigualable.

Tabla de Resumen:

| Función | Descripción | Beneficios Clave |

|---|---|---|

| Tratamiento Térmico al Vacío | Procesos como temple y recocido en vacío para alterar las propiedades del material. | Previene la oxidación, asegura un control preciso de la temperatura y mejora la resistencia y ductilidad del material. |

| Soldadura Fuerte al Vacío | Une metales utilizando un metal de aporte en un vacío sin fundentes. | Crea uniones fuertes y limpias libres de contaminación, ideal para materiales complejos o sensibles. |

| Sinterización al Vacío | Compacta y forma piezas sólidas a partir de polvos metálicos mediante calentamiento al vacío. | Previene la oxidación, asegura piezas densas y robustas, y mantiene alta pureza para aplicaciones de rendimiento. |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica o electrónica, nuestros hornos de vacío ofrecen un control y una consistencia inigualables. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué características de automatización están presentes en los hornos de vacío modernos? Impulse la precisión y la eficiencia en su laboratorio

- ¿Cuál es el papel principal de un horno de fusión por vacío en la preparación de aleaciones de Ti-Zr-Mo-W? Garantizar la pureza y la homogeneidad

- ¿Cuáles son las principales aplicaciones del grafito en los hornos de vacío? Desbloquee precisión y eficiencia a altas temperaturas

- ¿Cuáles son las aplicaciones de los hornos de sinterización? Descubra Soluciones de Materiales de Alto Rendimiento

- ¿Cuáles son los beneficios operativos de los hornos de vacío multizona? Aumente el rendimiento y reduzca los costos

- ¿Por qué es importante eliminar el oxígeno en un horno de vacío? Prevenir la oxidación para obtener una calidad de metal superior

- ¿Qué condiciones críticas proporciona un horno de sinterización al vacío para SiCf/Al-Mg? Optimice la solidificación de sus compuestos

- ¿Qué condiciones físicas fundamentales proporciona un horno de sinterización al vacío para RMI? Especificaciones de alta temperatura y vacío de precisión