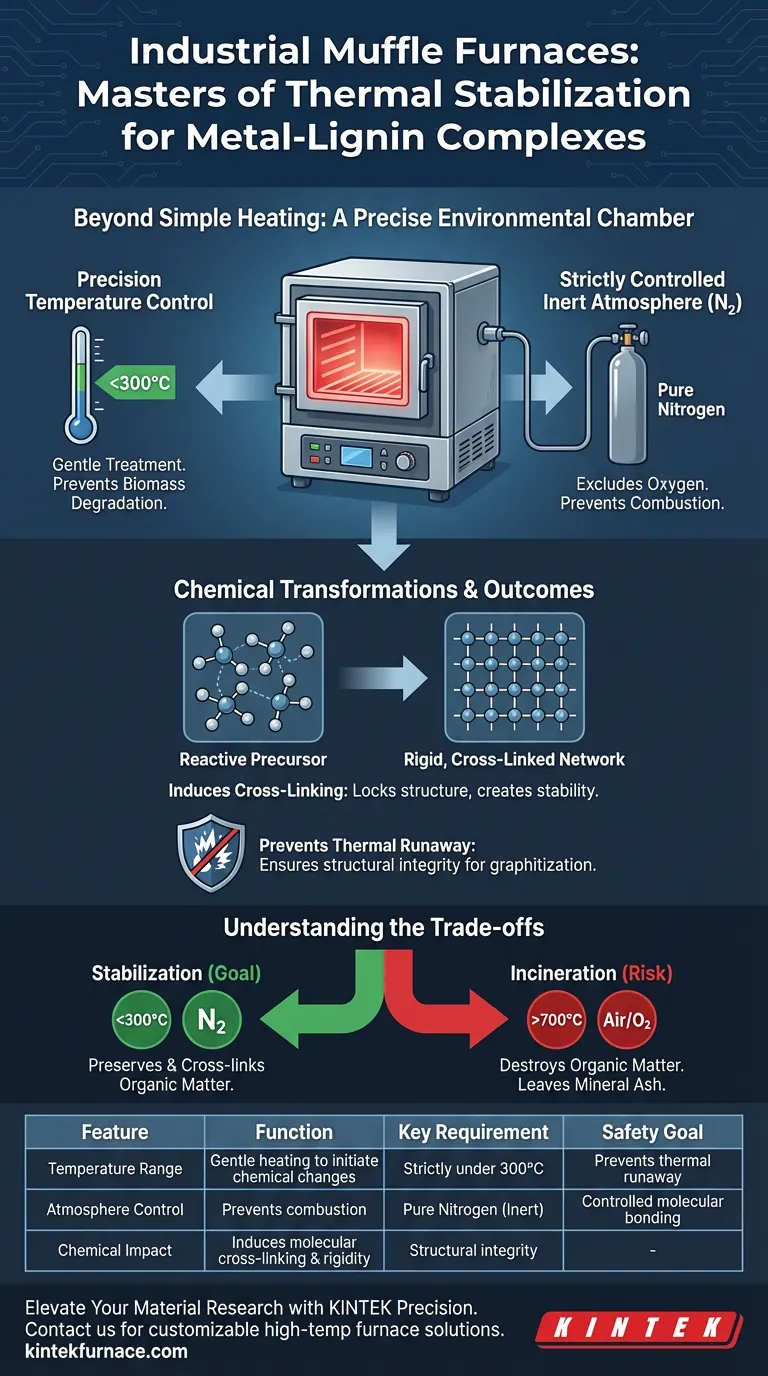

Los hornos mufla industriales actúan como cámaras ambientales precisas en cuanto a la estabilización térmica de complejos metal-lignina, funcionando mucho más allá de simples unidades de calentamiento. Su función principal es proporcionar una atmósfera de nitrógeno estrictamente controlada y regular un calentamiento suave, típicamente por debajo de los 300 °C, para inducir modificaciones químicas específicas sin destruir la estructura orgánica.

La función central del horno mufla en este contexto es facilitar reacciones controladas de oxidación y reticulación. Al fijar la estructura del material en un ambiente inerte, previene la descontrolada durante las etapas posteriores y más agresivas de grafización.

La Mecánica de la Estabilización Térmica

Control Preciso de Temperatura

El proceso de estabilización requiere un "tratamiento térmico suave" en lugar de un calentamiento agresivo. Los hornos mufla están calibrados para operar eficazmente en rangos de temperatura más bajos, específicamente por debajo de los 300 °C para esta aplicación.

Esta ventana térmica específica es crítica para los complejos metal-lignina. Proporciona suficiente energía para iniciar cambios químicos, pero se mantiene lo suficientemente baja como para prevenir la degradación de la biomasa.

Atmósfera Inerte Estrictamente Controlada

Una característica definitoria del horno mufla en este proceso es su capacidad para mantener una atmósfera pura de nitrógeno. Al excluir el oxígeno y reemplazarlo con nitrógeno inerte, el horno crea un entorno seguro para la transformación química.

Este aislamiento es necesario para prevenir la combustión descontrolada. Si el complejo de lignina se expusiera al aire a estas temperaturas, simplemente se quemaría en lugar de estabilizarse.

Transformaciones Químicas y Resultados

Inducción de Reticulación

Dentro del entorno controlado del horno, el calor induce reacciones de oxidación y reticulación dentro de la estructura de la lignina. Esto reorganiza los enlaces moleculares para crear una red más rígida e interconectada.

Este efecto de red "fija" efectivamente la estructura en su lugar. Transforma un material orgánico reactivo en un precursor estable listo para cargas térmicas más altas.

Prevención de la Descontrolada

El objetivo final de esta estabilización es la seguridad y la integridad estructural durante las etapas posteriores del procesamiento. Sin este tratamiento en horno, el material sufriría una "descontrolada" al ser sometido a grafización a alta temperatura.

La descontrolada conduce a una liberación de calor rápida y descontrolada y a fallas estructurales. El horno mufla asegura que el material sea químicamente lo suficientemente robusto como para soportar el estrés térmico futuro.

Comprendiendo los Compromisos

El Riesgo de Incineración

Es vital distinguir entre estabilización e incineración. Como se mencionó en otras aplicaciones, los hornos mufla son capaces de alcanzar los 700 °C para incinerar completamente la biomasa en cenizas ricas en minerales.

Si la temperatura no se limita estrictamente por debajo de los 300 °C, el proceso pasa de la estabilización a la destrucción. Se corre el riesgo de eliminar por completo la materia orgánica en lugar de preservarla y reticularla.

Sensibilidad a la Atmósfera

El éxito del proceso depende completamente de la integridad de la atmósfera de nitrógeno. Si bien los hornos mufla pueden facilitar la homogeneización de aleaciones a temperaturas extremas (más de 1000 °C) durante largos períodos, la estabilización de la lignina es mucho más sensible a la composición atmosférica.

Una brecha en la atmósfera inerte desencadena una oxidación inmediata. Esto compromete el proceso de reticulación y degrada el complejo metal-lignina antes de que pueda estabilizarse.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su procesamiento térmico, alinee los parámetros de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la Estabilización Térmica: Mantenga una atmósfera de nitrógeno estrictamente inerte y limite las temperaturas por debajo de los 300 °C para inducir la reticulación sin combustión.

- Si su enfoque principal es la Extracción de Cenizas/Minerales: Opere el horno a temperaturas significativamente más altas (aprox. 700 °C) para incinerar completamente la materia orgánica y aislar los componentes minerales.

El uso correcto del horno mufla asegura que sus precursores metal-lignina sean lo suficientemente robustos como para soportar la transición a materiales grafizados de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Estabilización Térmica | Requisito Clave |

|---|---|---|

| Rango de Temperatura | Calentamiento suave para iniciar cambios químicos | Estrictamente por debajo de 300 °C |

| Control de Atmósfera | Previene la combustión y la oxidación descontrolada | Nitrógeno Puro (Inerte) |

| Impacto Químico | Induce reticulación molecular y rigidez | Integridad estructural |

| Objetivo de Seguridad | Previene la descontrolada en la grafización | Unión molecular controlada |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que la oxidación descontrolada comprometa su proceso de estabilización térmica. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados a los delicados requisitos del procesamiento de complejos metal-lignina. Nuestros hornos de laboratorio de alta temperatura proporcionan el control de atmósfera preciso y la uniformidad de temperatura necesarios para prevenir la descontrolada y asegurar una reticulación exitosa.

¿Listo para optimizar su tratamiento térmico? Contáctenos hoy para discutir su solución de horno personalizable y ver cómo nuestra experiencia puede aportar fiabilidad a su laboratorio.

Guía Visual

Referencias

- Qiangu Yan, Zhiyong Cai. Tuning thermal and graphitization behaviors of lignin <i>via</i> complexation with transition metal ions for the synthesis of multilayer graphene-based materials. DOI: 10.1039/d3ra05881f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de una capa de siembra de BiVO4? Guía experta de síntesis

- ¿Cómo facilita un horno de secado de laboratorio la eliminación de la humedad? Logre datos precisos con las soluciones de secado de KINTEK

- ¿Por qué el control de la velocidad de calentamiento es fundamental para el tratamiento de la aleación AA7050? Domina la evolución microestructural en hornos de laboratorio

- ¿Qué consideraciones de temperatura son importantes para los hornos mufla? Optimice el rendimiento y la longevidad

- ¿Por qué se utiliza un horno mufla de laboratorio de alta temperatura para BaTiO3? Lograr fases cristalinas tetragonal óptimas

- ¿Cómo facilita un horno mufla la deshidroxilación de la caolinita? Dominio de la Conversión Térmica a Metacaolín

- ¿Cuál es la función de un horno mufla de laboratorio en la preparación de nanohojas de BiVO4? Optimice el rendimiento de su material

- ¿Por qué los hornos eléctricos se consideran una opción de calefacción más silenciosa? Explicación de su funcionamiento silencioso