En la odontología restauradora moderna, la zirconia dental es una cerámica de alto rendimiento utilizada principalmente para fabricar coronas, puentes e implantes dentales duraderos y estéticos. La clave para desbloquear sus propiedades superiores reside en la sinterización, un proceso de calentamiento controlado con precisión en un horno especializado que transforma el material preformado en su estado final, denso y de alta resistencia.

La sinterización no es simplemente un paso de calentamiento; es la transformación crítica que desbloquea la combinación única de resistencia clínica y estética natural de la zirconia, convirtiéndola en un material fundamental para las restauraciones dentales modernas.

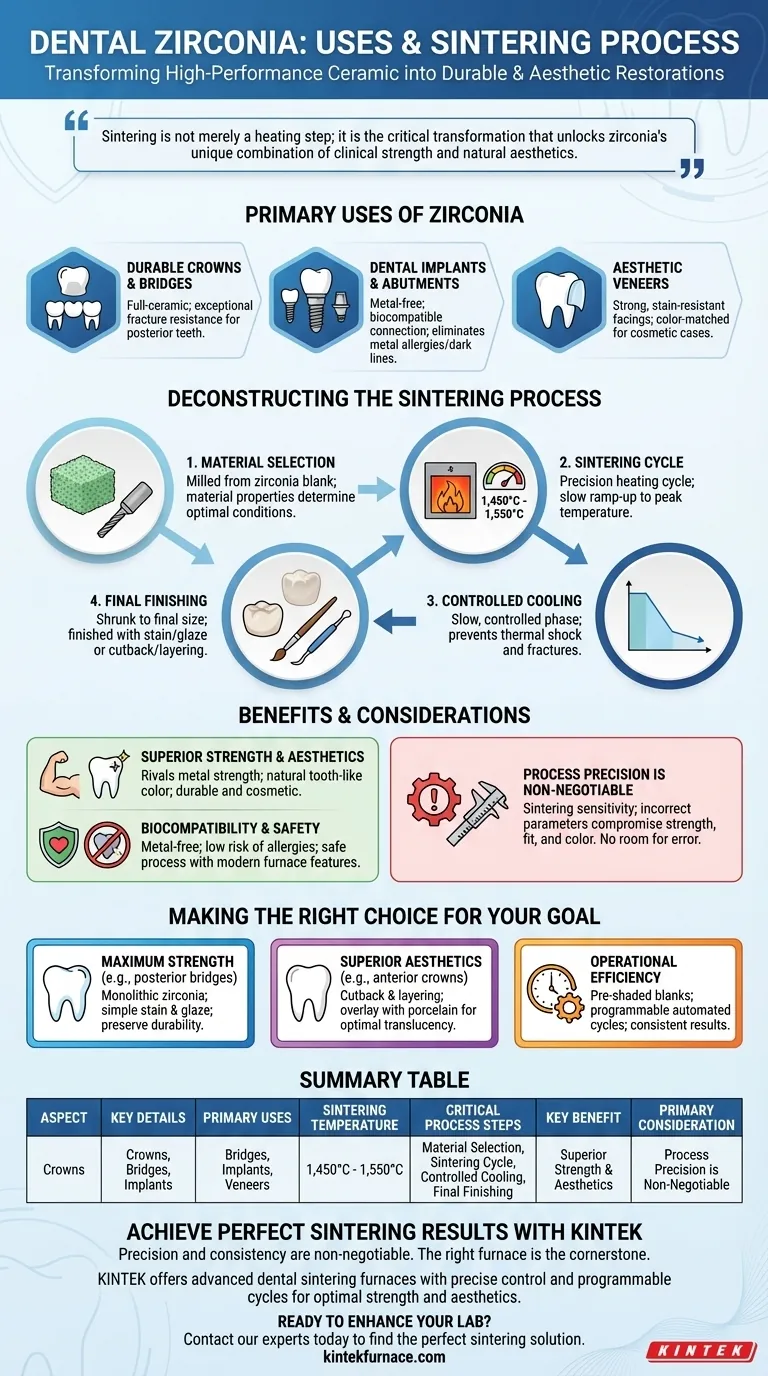

El Papel de la Zirconia en las Restauraciones Dentales

La combinación de biocompatibilidad, resistencia y apariencia de la zirconia la hace adecuada para una amplia gama de aplicaciones, reemplazando tanto las restauraciones tradicionales de metal como las de cerámica.

Creación de Coronas y Puentes Duraderos

El uso más común de la zirconia sinterizada es en la creación de coronas de cerámica completa y puentes multidentales. Su excepcional resistencia a la fractura la convierte en una opción ideal para los dientes posteriores que soportan fuerzas de masticación significativas.

La Base para Implantes Dentales

La zirconia también se utiliza para fabricar implantes y pilares dentales (los conectores entre el implante y la corona). Esto proporciona una alternativa libre de metales que elimina el riesgo de alergias a metales y líneas oscuras en la línea de las encías.

Soluciones Estéticas con Carillas

Para casos cosméticos que exigen resultados de alta calidad, la zirconia se puede utilizar para carillas. Proporciona una superficie frontal fuerte, duradera y resistente a las manchas para los dientes que se puede colorear para que coincida perfectamente con la dentición circundante.

Desglosando el Proceso de Sinterización

El proceso de sinterización es un procedimiento de múltiples etapas que requiere precisión en cada paso para lograr un producto final clínicamente aceptable y duradero.

Paso 1: Selección y Análisis del Material

El proceso comienza con la selección del bloque de zirconia apropiado. La restauración dental se fresa a partir de este bloque en un estado "verde" ampliado y poroso. Las propiedades específicas del material determinan las condiciones óptimas de sinterización.

Paso 2: El Ciclo de Sinterización

La restauración fresada se coloca en un horno de sinterización. El horno sigue un ciclo de calentamiento altamente específico y preprogramado, elevando lentamente la temperatura hasta su pico, a menudo entre 1.450 °C y 1.550 °C.

Paso 3: Enfriamiento Controlado

Después de mantener la temperatura máxima durante un período determinado, el horno inicia una fase de enfriamiento lento y controlado. Esta reducción gradual de la temperatura es fundamental para prevenir el choque térmico, que podría causar fracturas o tensiones internas en el material.

Paso 4: Acabado Final

Una vez enfriada, la restauración se ha encogido a su tamaño final previsto y ha alcanzado su máxima resistencia. Luego se acaba utilizando técnicas como tintado y glaseado para un aspecto natural, o métodos más avanzados de recorte y estratificación donde se añade porcelana para una estética superior.

Comprendiendo los Beneficios y Consideraciones

Si bien la zirconia ofrece ventajas significativas, su éxito depende totalmente de la precisión del proceso de fabricación y sinterización.

El Beneficio: Resistencia y Estética Superiores

La zirconia sinterizada proporciona una poderosa combinación de resistencia que rivaliza con el metal y un color similar al de un diente natural. Esto permite restauraciones que son lo suficientemente duraderas para la función a largo plazo y estéticamente agradables.

El Beneficio: Biocompatibilidad y Seguridad

Como material libre de metales, la zirconia elimina el riesgo de alergias a metales. El proceso implica baja radiación y los hornos modernos están equipados con funciones de seguridad como apagado automático y limitadores de temperatura para garantizar un resultado seguro y predecible.

La Consideración: La Precisión del Proceso es Innegociable

La principal contrapartida es la sensibilidad del proceso. Tasas de calentamiento, temperaturas máximas o ciclos de enfriamiento incorrectos pueden comprometer la resistencia final, el ajuste y el color de la restauración. No hay margen de error en el protocolo de sinterización.

Tomando la Decisión Correcta para su Objetivo

La técnica de acabado final aplicada después de la sinterización debe alinearse directamente con el objetivo clínico de la restauración.

- Si su enfoque principal es la máxima resistencia (por ejemplo, puentes posteriores): Una restauración de zirconia monolítica (contorno completo) con una técnica simple de tintado y glaseado es el mejor enfoque para preservar su durabilidad inherente.

- Si su enfoque principal es la estética superior (por ejemplo, coronas anteriores): Utilice una técnica de recorte y estratificación, donde el núcleo de zirconia sinterizada se recubre con porcelana para lograr una translucidez óptima y una apariencia natural.

- Si su enfoque principal es la eficiencia operativa: Aproveche los bloques de zirconia precoloreados y los hornos con ciclos programables y automatizados para garantizar resultados consistentes y de alta calidad con una mínima intervención manual.

En última instancia, dominar el proceso de sinterización de la zirconia permite a los profesionales dentales ofrecer restauraciones que son tan fuertes y fiables como estéticamente agradables.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Usos Principales | Coronas, Puentes, Implantes, Carillas |

| Temperatura de Sinterización | 1.450 °C - 1.550 °C |

| Pasos Críticos del Proceso | Selección del Material, Ciclo de Sinterización, Enfriamiento Controlado, Acabado Final |

| Beneficio Clave | Resistencia y Estética Superiores |

| Consideración Principal | La Precisión del Proceso es Innegociable |

Logre Resultados de Sinterización Perfectos con KINTEK

La precisión y la consistencia en el proceso de sinterización son innegociables para crear restauraciones dentales fuertes y estéticas. El horno adecuado es la piedra angular de su éxito.

Con el respaldo de I+D y fabricación expertas, KINTEK ofrece hornos de sinterización dental avanzados con control preciso de la temperatura y ciclos programables para garantizar que sus coronas, puentes e implantes de zirconia logren una resistencia y estética óptimas en todo momento.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para sus necesidades únicas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas