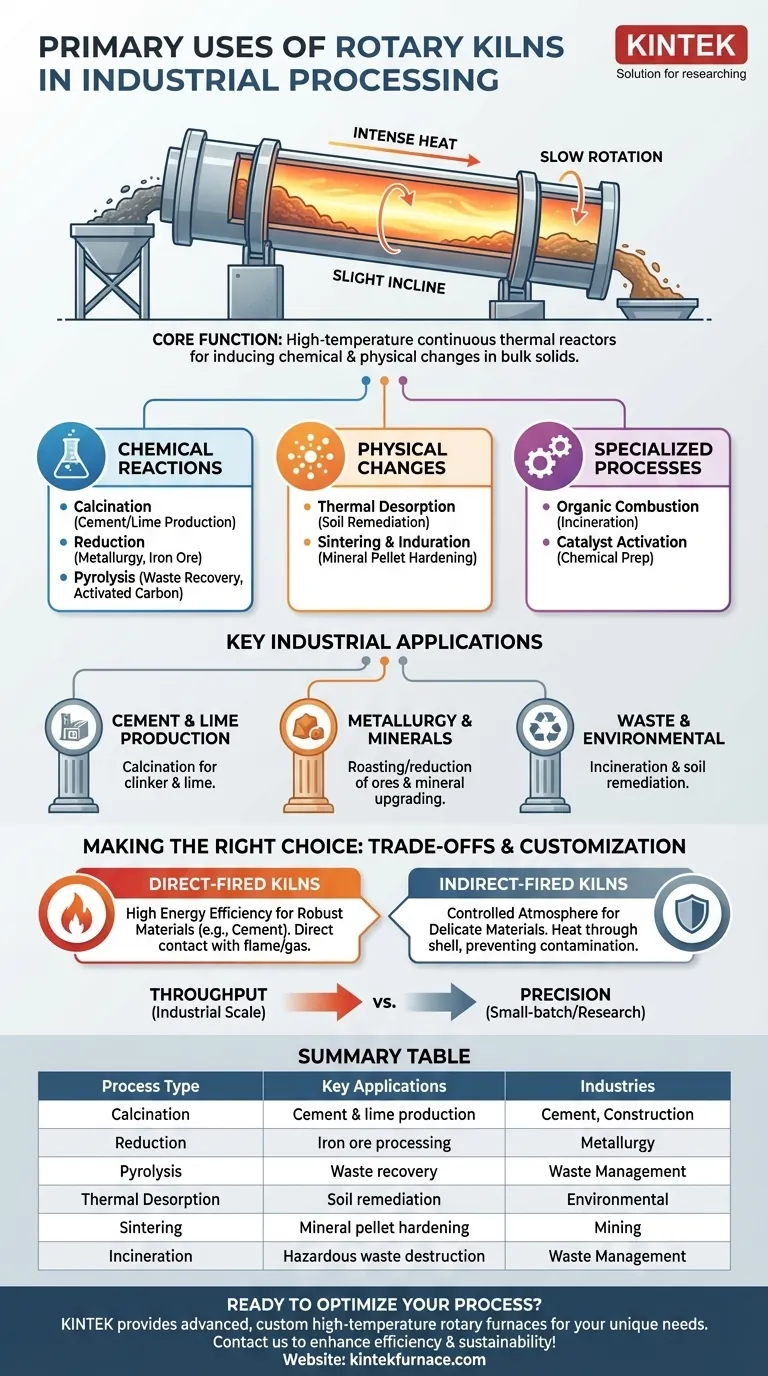

En esencia, los hornos rotatorios son los caballos de batalla de los procesos industriales de alta temperatura. Son fundamentales para grandes industrias como la producción de cemento y cal, la metalurgia para el procesamiento de minerales y menas, y la gestión de residuos. Un horno rotatorio utiliza una combinación de calor intenso, rotación lenta y una ligera inclinación para inducir reacciones químicas críticas y cambios de fase física en materiales sólidos a medida que fluyen de un extremo al otro.

Un horno rotatorio no es simplemente un horno industrial; es un reactor térmico continuo. Su propósito principal es utilizar altas temperaturas controladas para transformar las propiedades químicas o físicas de materiales sólidos a granel, lo que lo hace indispensable para procesos que van desde la fabricación de cemento hasta la remediación de suelos contaminados.

La Función Principal: Cómo los Hornos Rotatorios Transforman Materiales

El valor de un horno rotatorio proviene de su capacidad para facilitar procesos específicos de alta temperatura a una escala masiva y continua. Esto se logra controlando el tiempo de residencia del material, la exposición a la temperatura y las condiciones atmosféricas dentro del tambor giratorio.

Inducción de Reacciones Químicas

Muchas aplicaciones utilizan el horno para forzar cambios químicos que de otro modo no ocurrirían.

La calcinación es el proceso más común, donde el calor se utiliza para descomponer un material. Esto es fundamental para producir cemento a partir de piedra caliza y crear cal (óxido de calcio) a partir de carbonato de calcio.

La reducción implica la eliminación de oxígeno de un compuesto. En metalurgia, los hornos se utilizan para la reducción directa del mineral de hierro, un paso clave en la producción de acero.

La pirólisis es la descomposición térmica de materiales a altas temperaturas en una atmósfera inerte (sin oxígeno). Se utiliza en la recuperación de residuos y para producir sustancias como el carbón activado.

Impulso de Cambios Físicos

Otros procesos se centran en alterar el estado físico de un material en lugar de su composición química.

La desorción térmica utiliza calor para vaporizar y eliminar contaminantes volátiles de un medio sólido, como la limpieza de suelos contaminados o lodos industriales.

La sinterización y la induración implican calentar material granular hasta que los bordes de sus partículas se fusionan, creando una masa única y endurecida sin fundirse completamente. Esto se utiliza para fortalecer los pellets minerales.

Habilitación de Procesos Especializados

El entorno controlado de un horno soporta una serie de tareas industriales altamente específicas.

La combustión orgánica o incineración se utiliza en la gestión de residuos para quemar de forma segura y completa materiales orgánicos, reduciendo el volumen de residuos y destruyendo compuestos peligrosos.

La activación de catalizadores es un paso crítico en la industria química, donde el control preciso de la temperatura de un horno se utiliza para preparar catalizadores para su uso en procesos de fabricación.

Aplicaciones Industriales Clave

Los principios del procesamiento térmico se aplican en una amplia gama de industrias, cada una aprovechando el horno para un resultado específico.

Producción de Cemento y Cal

Esta es la aplicación por excelencia de los hornos rotatorios. Las materias primas se introducen en el horno y se calientan a temperaturas extremas para impulsar el proceso de calcinación, que crea químicamente el clínker que se muele para fabricar cemento.

Metalurgia y Procesamiento de Minerales

Los hornos rotatorios se utilizan para tostar o reducir varios minerales metálicos, como el hierro, para extraer los metales deseados. También se utilizan para mejorar minerales no metálicos, como el procesamiento de mineral de fosfato para su uso en fertilizantes.

Gestión de Residuos y Remediación Ambiental

En el sector ambiental, los hornos se utilizan para la destrucción térmica de residuos industriales peligrosos mediante incineración. También se emplean para la remediación de suelos, utilizando la desorción térmica para eliminar contaminantes como los hidrocarburos del suelo.

Comprendiendo las Ventajas y Desventajas

Si bien son increíblemente versátiles, la elección de usar un horno rotatorio, y qué tipo usar, implica compensaciones clave basadas en los requisitos específicos del proceso.

Hornos de Fuego Directo vs. Fuego Indirecto

Un horno de fuego directo es altamente eficiente energéticamente porque la llama y los gases de combustión hacen contacto directo con el material. Esto es ideal para materiales robustos como el cemento y la cal.

Un horno de fuego indirecto calienta el material a través de la pared del tambor giratorio, asegurando que no haya contacto con los subproductos de la combustión. Esto es esencial para procesar materiales delicados, prevenir la contaminación o ejecutar procesos en atmósferas controladas, aunque es menos eficiente térmicamente.

Rendimiento vs. Precisión

Los hornos rotatorios destacan en el procesamiento de un flujo continuo de alto volumen de sólidos a granel. Su diseño está pensado para un rendimiento a escala industrial. Esto los hace menos adecuados para procesos por lotes pequeños que requieren una uniformidad de temperatura absoluta para cada partícula.

El Valor de la Personalización

"Horno rotatorio" es un término amplio. Los diseños se personalizan en gran medida para su aplicación. Los hornos con intercambiadores de calor integrados se eligen por su eficiencia energética, mientras que los hornos modulares más pequeños se construyen para investigación, plantas piloto y producción especializada de menor volumen.

Tomando la Decisión Correcta para su Proceso

La selección del diseño de horno apropiado es fundamental para lograr la eficiencia operativa y la calidad del producto deseada.

- Si su enfoque principal es el procesamiento de materiales a granel de alto volumen (como cemento o cal): Un horno de fuego directo ofrece la mayor eficiencia térmica y rendimiento para materiales robustos.

- Si su enfoque principal es la pureza del material o el procesamiento de sustancias delicadas: Un horno de fuego indirecto es necesario para evitar la contaminación por gases de combustión y mantener una atmósfera controlada.

- Si su enfoque principal es la eficiencia energética y la sostenibilidad: Un sistema con intercambiadores de calor integrados es fundamental para recuperar y reutilizar el calor residual del proceso.

- Si su enfoque principal es la investigación, el desarrollo o la producción a pequeña escala: Un horno modular proporciona la flexibilidad, el tamaño reducido y el control preciso necesarios para las pruebas y validación a escala piloto.

En última instancia, el valor duradero del horno rotatorio reside en su capacidad para servir como un reactor térmico continuo y personalizable para una vasta gama de transformaciones industriales.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Industrias |

|---|---|---|

| Calcinación | Producción de cemento y cal | Cemento, Construcción |

| Reducción | Procesamiento de mineral de hierro para acero | Metalurgia |

| Pirólisis | Recuperación de residuos y carbón activado | Gestión de Residuos |

| Desorción Térmica | Remediación de suelos | Medio Ambiente |

| Sinterización | Endurecimiento de pellets minerales | Minería |

| Incineración | Destrucción de residuos peligrosos | Gestión de Residuos |

¿Listo para optimizar su procesamiento industrial con un horno rotatorio personalizado? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, adaptados para industrias como el cemento, la metalurgia y la gestión de residuos. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y sostenibilidad.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme