Montar correctamente las resistencias de Carburo de Silicio (SiC) es fundamental para su vida útil operativa y su rendimiento. La regla fundamental es que se pueden instalar de forma horizontal o vertical, pero nunca deben someterse a tensión mecánica. Esto asegura que los elementos tengan libertad para expandirse y contraerse con los cambios de temperatura, previniendo fracturas por tensión y fallos prematuros.

El objetivo principal de cualquier estrategia de montaje de SiC es acomodar la expansión térmica. A diferencia de los metales, el SiC es una cerámica quebradiza que se romperá, no se doblará, si se restringe su expansión y contracción natural. El montaje exitoso se trata menos de un soporte rígido y más de permitir un movimiento controlado.

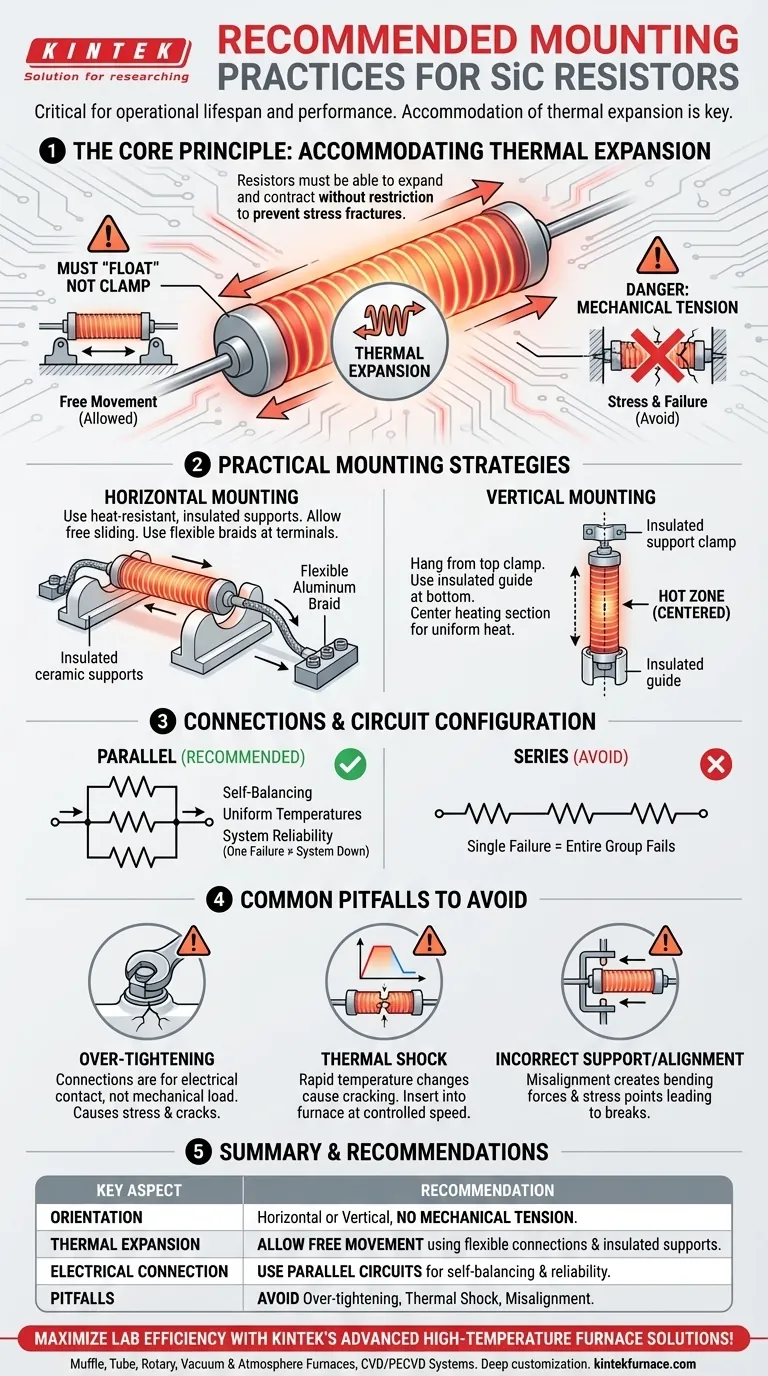

El Principio Central: Acomodar la Expansión Térmica

Las resistencias de Carburo de Silicio cambian de longitud a medida que se calientan y enfrían. Reconocer esta realidad física es la base de todos los procedimientos de montaje correctos.

Por qué las Resistencias de SiC Deben "Flotar"

A temperaturas de funcionamiento, un elemento calefactor de SiC será físicamente más largo que cuando está frío. El sistema de montaje debe permitir este crecimiento sin crear tensión.

Piense en la resistencia como si estuviera acunada, no sujeta firmemente. Sostenerla rígidamente en ambos extremos crea una inmensa tensión interna a medida que se calienta e intenta expandirse, lo que inevitablemente conduce a una fractura.

El Peligro de la Tensión Mecánica

Cualquier fuerza que tire de la resistencia o impida su libre movimiento se considera tensión mecánica. Esta es la causa más común de fallo prematuro del elemento.

Esta tensión puede introducirse por conexiones terminales demasiado apretadas, soportes de montaje desalineados o un sistema que no tiene en cuenta el crecimiento de la longitud del elemento.

Estrategias Prácticas de Montaje y Conexión

Ya sea que elija una orientación horizontal o vertical, el principio de permitir el libre movimiento sigue siendo el mismo.

Montaje Horizontal

Al montar horizontalmente, la resistencia debe descansar sobre soportes eléctricamente aislados y resistentes al calor. El elemento debe poder deslizarse libremente sobre estos soportes a medida que se expande y contrae.

Las conexiones en los extremos deben utilizar trenzas flexibles, como el aluminio, para permitir este movimiento sin tensar los terminales.

Montaje Vertical

Para el montaje vertical, el elemento cuelga de una abrazadera de soporte. Esta abrazadera no debe someter al elemento a tensión y debe ir acompañada de una guía aislada en la parte inferior.

Fundamentalmente, la sección caliente, o de calentamiento, de la resistencia debe estar centrada dentro de la cámara del horno. Esto asegura una distribución uniforme del calor y previene el sobrecalentamiento localizado de las paredes del horno o del propio elemento.

Por Qué las Conexiones en Paralelo Son Superiores

Las resistencias de SiC deben conectarse en paralelo siempre que sea posible. Esta configuración proporciona una ventaja significativa de fiabilidad.

En un circuito en paralelo, los elementos con una resistencia ligeramente menor inicialmente extraerán más corriente y se calentarán más rápido. A medida que su temperatura aumenta, también lo hace su resistencia, desviando naturalmente la corriente hacia los otros elementos. Esto crea un sistema de autoequilibrio que promueve temperaturas uniformes y un envejecimiento homogéneo de los elementos. En un circuito en serie, el fallo de un elemento inhabilita a todo el grupo.

Errores Comunes a Evitar

Evitar errores simples durante la instalación es tan importante como seguir los procedimientos correctos. Estos errores son a menudo la causa raíz de fallos inesperados.

Error 1: Apretar Demasiado las Conexiones

Los clips de resorte y las conexiones terminales están diseñados para asegurar un buen contacto eléctrico, no para soportar una carga mecánica. Apretar demasiado puede restringir la expansión térmica y agrietar el "extremo frío" de la resistencia.

Error 2: Provocar Choque Térmico

El SiC es una cerámica y es susceptible al choque térmico: grietas causadas por un cambio de temperatura rápido y desigual.

Al reemplazar un elemento en un horno caliente, debe insertarse a una velocidad controlada y constante. Insertarlo demasiado rápido puede hacer que se agriete. Insertarlo demasiado lento puede hacer que el aluminio de los terminales se derrita antes de que el elemento esté completamente colocado.

Error 3: Soporte y Alineación Incorrectos

Asegúrese de que todas las estructuras de soporte estén correctamente alineadas y hechas de materiales aislantes eléctricos apropiados. Un soporte desalineado puede introducir una fuerza de flexión o una "carga puntual" en la resistencia, creando un punto de tensión que eventualmente se convertirá en una rotura.

Tomar la Decisión Correcta para su Sistema

Sus elecciones de instalación impactan directamente en la fiabilidad y eficiencia de su proceso de calentamiento. Utilice esta lista de verificación para guiar sus decisiones.

- Si su enfoque principal es la máxima vida útil del elemento: Asegúrese de que la resistencia nunca esté en tensión y pueda moverse libremente a medida que se calienta y enfría.

- Si su enfoque principal es el calentamiento uniforme del horno: Centre la sección calefactora de la resistencia dentro de la cámara y utilice un circuito eléctrico en paralelo.

- Si su enfoque principal es la fiabilidad del sistema: Utilice conexiones eléctricas en paralelo para que el fallo de un solo elemento no apague todo el sistema de calefacción.

Al tratar el proceso de montaje como una forma de gestionar las fuerzas térmicas, usted asegura la fiabilidad y el rendimiento a largo plazo de su sistema de calefacción.

Tabla Resumen:

| Aspecto Clave | Recomendación |

|---|---|

| Orientación del Montaje | Horizontal o vertical, sin tensión mecánica |

| Expansión Térmica | Permitir el libre movimiento mediante soportes aislados o conexiones flexibles |

| Conexiones Eléctricas | Usar circuitos en paralelo para autoequilibrio y fiabilidad |

| Errores Comunes | Evitar apretar demasiado, choque térmico y desalineación |

¡Maximice la eficiencia de su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas fiables de resistencias de SiC, incluyendo Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la vida útil. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de calentamiento!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento