Los pasos principales en la sinterización de la zirconia dental implican un ciclo térmico controlado con precisión dentro de un horno especializado. Este ciclo consta de una etapa de calentamiento gradual para prevenir el choque térmico, una etapa de mantenimiento (o remojo) donde el material se mantiene a una temperatura máxima (típicamente entre 1300 °C y 1600 °C) para lograr la densificación, y una etapa de enfriamiento lento y controlado para garantizar que la restauración final sea estable y no presente grietas.

La sinterización no es simplemente calentar; es un proceso transformador que convierte un bloque de fresado de zirconia blando, similar a la tiza, en una restauración cerámica densa y de alta resistencia. Dominar las variables de este ciclo térmico es fundamental para lograr el resultado clínico deseado.

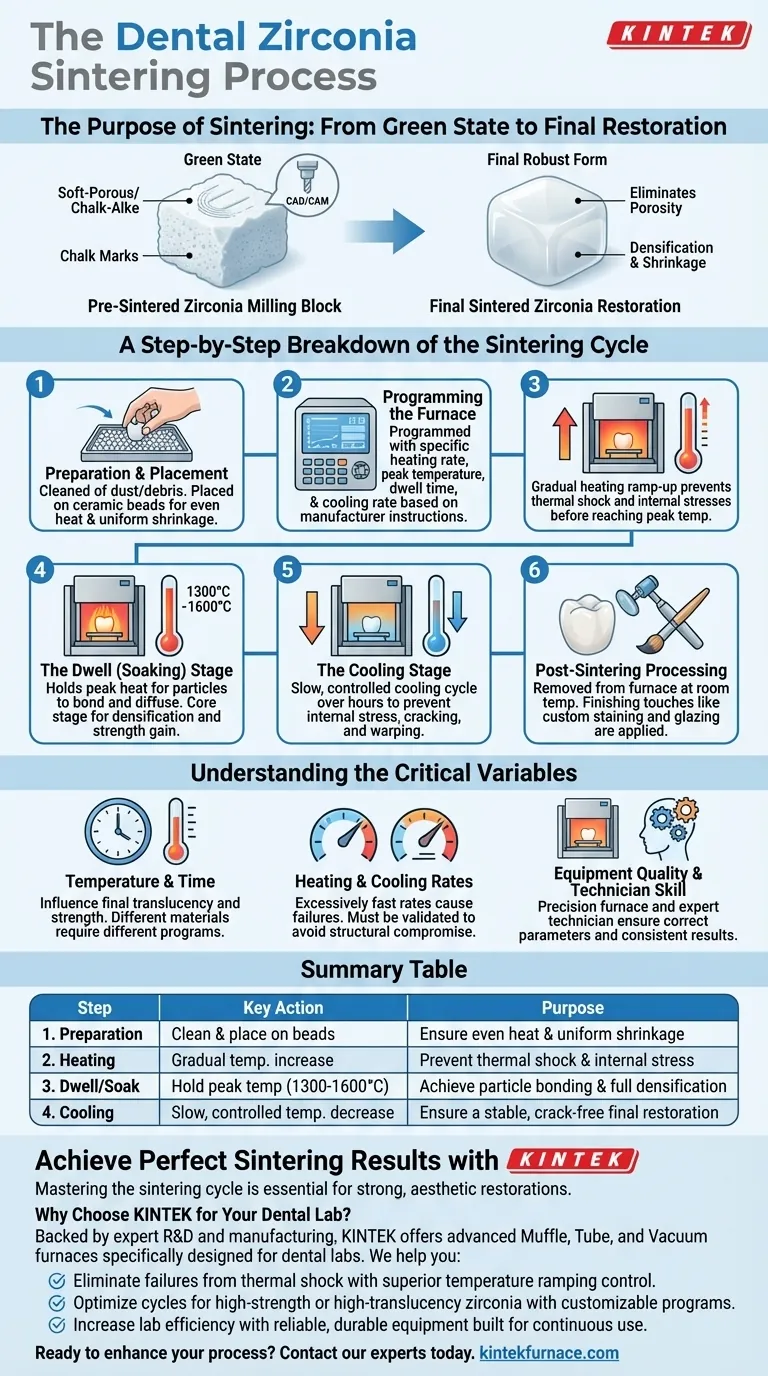

El propósito de la sinterización en odontología

Antes de que una restauración dental sea sinterizada, existe en un estado "pre-sinterizado" o "en verde". En esta forma, la zirconia es blanda y fácil de fresar con alta precisión utilizando tecnología CAD/CAM.

Sin embargo, este material pre-sinterizado carece de la resistencia y durabilidad necesarias para el uso clínico. El proceso de sinterización es lo que fusiona las partículas individuales de zirconia, elimina la porosidad y hace que el material se encoja y se densifique en su forma final y robusta.

Un desglose paso a paso del ciclo de sinterización

Todo el proceso es gestionado por un horno programable, y cada etapa juega un papel crítico en la calidad final de la restauración.

Paso 1: Preparación y colocación

La restauración de zirconia fresada se limpia primero cuidadosamente de cualquier polvo o residuo. Luego se coloca en el horno de sinterización, a menudo sobre una cama de perlas de cerámica o una bandeja especializada para garantizar una distribución uniforme del calor y permitir un encogimiento uniforme.

Paso 2: Programación del horno

El técnico dental programa el ciclo de sinterización específico basándose en las instrucciones del fabricante de la zirconia. Los parámetros clave incluyen la velocidad de calentamiento, la temperatura máxima, el tiempo de mantenimiento (cuánto tiempo permanece a la temperatura máxima) y la velocidad de enfriamiento.

Paso 3: Etapa de calentamiento

El horno comienza a calentarse gradualmente. Una rampa de temperatura lenta y constante es esencial para prevenir el choque térmico, que podría introducir tensiones internas y causar fracturas en el material antes de que alcance su temperatura máxima.

Paso 4: Etapa de mantenimiento (remojo)

Una vez que el horno alcanza la temperatura objetivo, entra en la etapa de mantenimiento. Mantiene este calor máximo durante una duración especificada, permitiendo que las partículas de zirconia se unan y difundan entre sí. Esta es la etapa central donde ocurre la densificación y el material gana su resistencia.

Paso 5: Etapa de enfriamiento

Una vez completado el tiempo de mantenimiento, comienza un ciclo de enfriamiento controlado. Esta es, posiblemente, tan crítica como la etapa de calentamiento. Enfriar la zirconia demasiado rápido creará tensión interna, lo que provocará una restauración quebradiza propensa a agrietarse o deformarse. Un enfriamiento lento durante varias horas es lo estándar.

Paso 6: Procesamiento post-sinterización

Una vez que la restauración se ha enfriado a temperatura ambiente, se retira del horno. En este punto, ha alcanzado su tamaño, resistencia y tono finales. Luego puede someterse a retoques finales, como tinción personalizada y glaseado, para lograr la estética final deseada antes de ser pulida.

Comprender las variables críticas

El éxito de una restauración de zirconia no está garantizado simplemente por poseer un horno. El resultado depende en gran medida del control de las variables del proceso.

El papel de la temperatura y el tiempo

Las propiedades finales de la zirconia, incluida su translucidez y resistencia, están directamente influenciadas por la temperatura máxima y el tiempo de mantenimiento. Diferentes formulaciones de zirconia (por ejemplo, alta resistencia frente a alta translucidez) requieren diferentes programas para optimizar sus características previstas.

El impacto de las velocidades de calentamiento y enfriamiento

Acelerar el proceso utilizando velocidades de calentamiento o enfriamiento excesivamente rápidas es una causa principal de fallos. Si bien existen ciclos más rápidos, deben validarse para el material específico que se está utilizando para evitar comprometer la integridad estructural y la longevidad de la restauración.

Calidad del equipo y habilidad del técnico

La precisión y fiabilidad del horno de sinterización son primordiales. Igualmente importante es la experiencia del técnico que lo opera. Su comprensión de los materiales y el proceso garantiza que se elijan los parámetros correctos y que el equipo se mantenga adecuadamente para obtener resultados consistentes.

Tomar la decisión correcta para su objetivo

El ciclo de sinterización ideal depende directamente de los requisitos clínicos y estéticos de la restauración final.

- Si su principal objetivo es la máxima resistencia y durabilidad: Un ciclo de sinterización más largo y convencional con un enfriamiento cuidadosamente controlado suele ser el enfoque más seguro para garantizar una densificación completa y estable.

- Si su principal objetivo es una alta translucidez para restauraciones anteriores: Siga los parámetros de cocción específicos del fabricante, ya que a menudo se ajustan finamente para lograr las mejores propiedades ópticas sin comprometer la resistencia.

- Si su principal objetivo es la eficiencia del laboratorio: Utilice ciclos de sinterización rápida validados y materiales diseñados específicamente para ellos, pero tenga en cuenta las posibles compensaciones en la estabilidad marginal o el rendimiento a largo plazo.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión un viaje térmico para desbloquear todo el potencial de la zirconia dental moderna.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Preparación | Limpiar y colocar la restauración sobre perlas de cerámica | Garantizar una distribución uniforme del calor y un encogimiento uniforme |

| 2. Calentamiento | Aumento gradual de la temperatura | Prevenir el choque térmico y la tensión interna |

| 3. Mantenimiento/Remojo | Mantener a temperatura máxima (1300-1600 °C) | Lograr la unión de partículas y la densificación completa |

| 4. Enfriamiento | Disminución lenta y controlada de la temperatura | Garantizar una restauración final estable y sin grietas |

Logre resultados de sinterización perfectos con KINTEK

Dominar el ciclo de sinterización es esencial para producir restauraciones de zirconia dental fuertes, estéticas y duraderas. La precisión de su horno impacta directamente en su éxito.

¿Por qué elegir KINTEK para su laboratorio dental?

Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos avanzados de mufla, tubo y vacío diseñados específicamente para los exigentes requisitos de los laboratorios dentales. Nuestros hornos proporcionan el control preciso de la temperatura y el calentamiento uniforme necesarios para obtener resultados consistentes y de alta calidad en todos los materiales de zirconia.

Le ayudamos a:

- Eliminar fallos causados por el choque térmico con un control superior de la rampa de temperatura.

- Optimizar ciclos para zirconia de alta resistencia o alta translucidez con programas personalizables.

- Aumentar la eficiencia del laboratorio con equipos fiables y duraderos diseñados para uso continuo.

¿Listo para mejorar su proceso de sinterización y la calidad de sus restauraciones finales? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas