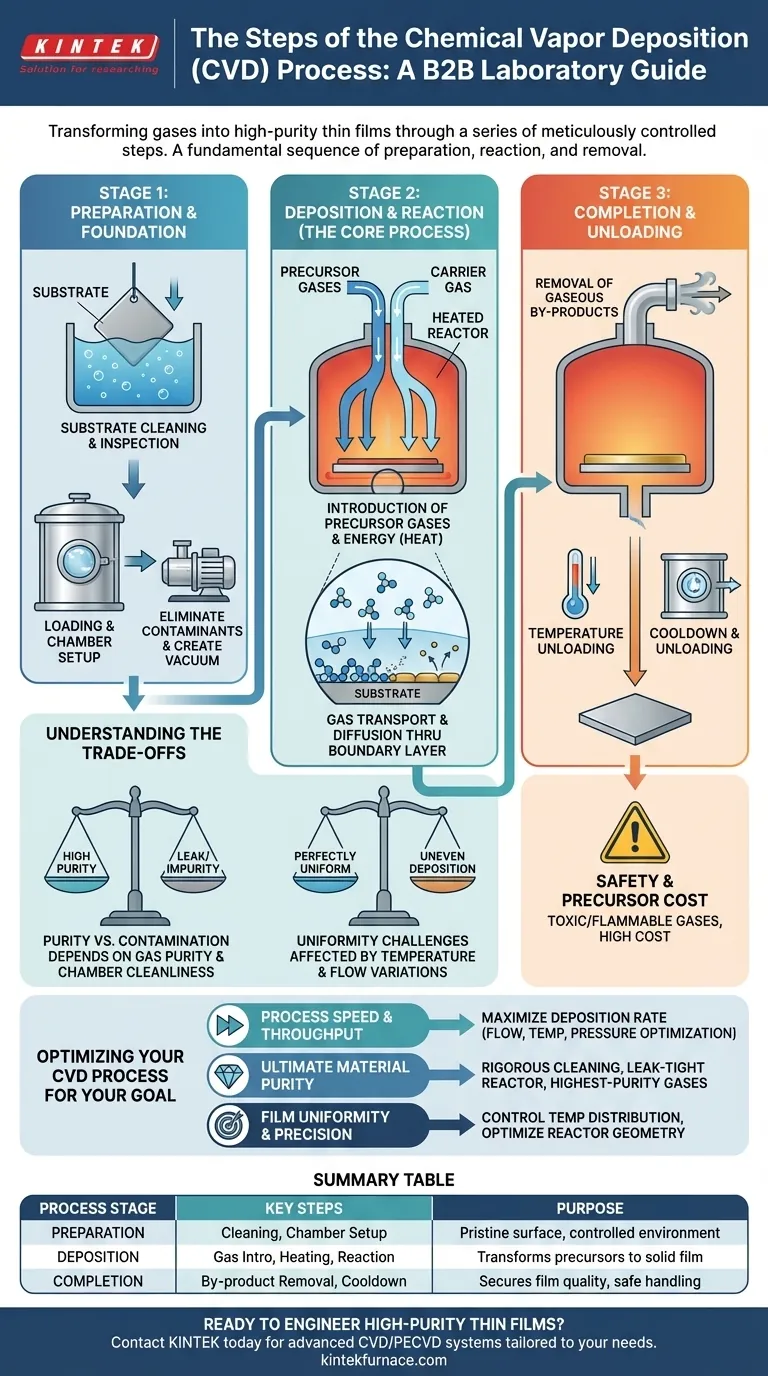

En esencia, el proceso de Deposición Química de Vapor (CVD) es una serie de pasos meticulosamente controlados que transforman gases en una película delgada sólida de alta pureza sobre un objeto objetivo. La secuencia fundamental implica preparar un sustrato, introducir gases precursores reactivos en una cámara calentada, inducir una reacción química que deposita un material sólido sobre el sustrato y eliminar los subproductos gaseosos.

El principio fundamental del CVD no se trata solo de recubrir una superficie; se trata de diseñar con precisión un material desde cero, una capa molecular a la vez. Comprender cada paso es comprender cómo controlar las propiedades finales de la película depositada.

La etapa fundamental: Preparación

Antes de que pueda ocurrir cualquier deposición, el ambiente y el sustrato deben estar perfectamente preparados. Esta etapa sienta las bases para la adhesión y la calidad de la película final.

Limpieza e inspección del sustrato

El primer paso es una limpieza rigurosa del sustrato, que es el material a recubrir. Cualquier contaminante, como aceites o polvo microscópico, impedirá que la película se adhiera correctamente y puede introducir impurezas. Esto a menudo implica baños químicos e inspección para asegurar una superficie impecable.

Carga y configuración de la cámara

El sustrato limpio se coloca dentro del reactor CVD, que es una cámara altamente controlada. La cámara se sella y se purga, a menudo creando un vacío o una condición atmosférica específica, para eliminar partículas reactivas no deseadas como el oxígeno.

El corazón del proceso: Reacción de gases y deposición

Aquí es donde ocurre la transformación de gas a sólido. Es un delicado equilibrio de fenómenos de transporte y reacciones químicas controladas por la temperatura, la presión y el flujo de gas.

Introducción de gases precursores

Se introducen gases específicos, conocidos como precursores, en el reactor a un caudal controlado. Estas son moléculas que contienen los átomos deseados en la película final. A menudo se mezclan con un gas portador (como argón o hidrógeno) que ayuda a transportar los precursores al sustrato.

El papel de la energía

El reactor se calienta a temperaturas precisas, a menudo muy altas. Esta energía térmica proporciona la energía de activación necesaria para romper los enlaces químicos dentro de las moléculas precursoras, haciéndolas reactivas.

Transporte de gas al sustrato

Los gases precursores fluyen hacia el sustrato. Directamente por encima de la superficie del sustrato existe una capa delgada y estática de gas conocida como capa límite. Las especies reactivas deben difundirse a través de esta capa para llegar a la superficie.

Adsorción y reacción superficial

Una vez que las especies reactivas llegan al sustrato, se adhieren a la superficie en un proceso llamado adsorción. La propia superficie caliente a menudo actúa como catalizador, impulsando la reacción química final que forma la película sólida y libera subproductos volátiles.

El resultado: Crecimiento de la película y finalización del proceso

La reacción exitosa da como resultado la formación de una película sólida. El proceso concluye con pasos para asegurar la estabilidad de la película y la eliminación segura de la pieza recubierta.

Construyendo la película, capa por capa

El material sólido de la reacción superficial se acumula, formando una película delgada, densa y uniforme. El espesor de esta película se controla con precisión gestionando el tiempo de deposición, la temperatura y los caudales de gas.

Eliminación de subproductos gaseosos

Las reacciones químicas crean sólidos deseados, pero también subproductos gaseosos no deseados. Estos deben ser extraídos continuamente de la cámara para evitar que contaminen la película o interfieran con el proceso de deposición.

Enfriamiento y descarga

Una vez alcanzado el espesor deseado, se detiene el flujo de gas y el reactor se enfría de forma segura. Una vez a una temperatura segura, la cámara se purga con un gas inerte y se vuelve a la presión atmosférica, lo que permite descargar el sustrato recién recubierto.

Comprendiendo las compensaciones

Aunque potente, el proceso CVD no está exento de desafíos. El éxito depende de navegar una compleja interacción de variables donde pequeñas desviaciones pueden tener impactos significativos.

Pureza vs. Contaminación

La alta calidad de una película CVD depende completamente de la pureza de los gases precursores y la limpieza de la cámara. Incluso una fuga microscópica en el sistema puede introducir oxígeno o vapor de agua, lo que lleva a una película contaminada y defectuosa.

Desafíos de uniformidad

Lograr un espesor de película perfectamente uniforme en un sustrato grande o de forma compleja es difícil. Las variaciones de temperatura o flujo de gas a través del sustrato pueden provocar tasas de deposición desiguales, lo que afecta el rendimiento de la pieza final.

Seguridad y costo del precursor

Muchos gases precursores utilizados en CVD son altamente tóxicos, inflamables o corrosivos, lo que requiere extensos protocolos de seguridad y sistemas de manipulación. Además, los precursores de alta pureza pueden ser extremadamente caros, lo que los convierte en un factor de costo significativo en la producción.

Tomando la decisión correcta para su objetivo

Su objetivo principal determina qué pasos del proceso CVD exigen la mayor atención.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Optimizar los caudales de gas, la temperatura y la presión para maximizar la tasa de deposición sin sacrificar la uniformidad básica es su desafío clave.

- Si su enfoque principal es la pureza máxima del material: Sus esfuerzos deben concentrarse en una limpieza rigurosa del sustrato, asegurando un reactor hermético y utilizando los precursores y gases portadores de la más alta pureza disponibles.

- Si su enfoque principal es la uniformidad y precisión de la película: Controlar la distribución de la temperatura en el sustrato y optimizar la geometría del reactor para gestionar la dinámica del flujo de gas son los factores más críticos.

En última instancia, dominar el CVD consiste en controlar una cascada de eventos físicos y químicos para construir un material con intención.

Tabla resumen:

| Etapa del proceso | Pasos clave | Propósito |

|---|---|---|

| Preparación | Limpieza del sustrato, Configuración de la cámara | Asegura una superficie impecable y un ambiente controlado para la deposición. |

| Deposición | Introducción de gas, Calentamiento, Reacción superficial | Transforma los gases precursores en una película sólida sobre el sustrato. |

| Finalización | Eliminación de subproductos, Enfriamiento, Descarga | Asegura la calidad final de la película y permite una manipulación segura de la pieza. |

¿Listo para diseñar películas delgadas de alta pureza con precisión? El proceso CVD exige un control exacto en cada etapa, desde la manipulación del gas precursor hasta la gestión de la temperatura. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar sistemas CVD/PECVD avanzados adaptados a sus requisitos experimentales únicos. Ya sea que necesite optimizar la velocidad, la pureza o la uniformidad, nuestras profundas capacidades de personalización garantizan que su solución de horno cumpla el desafío. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales