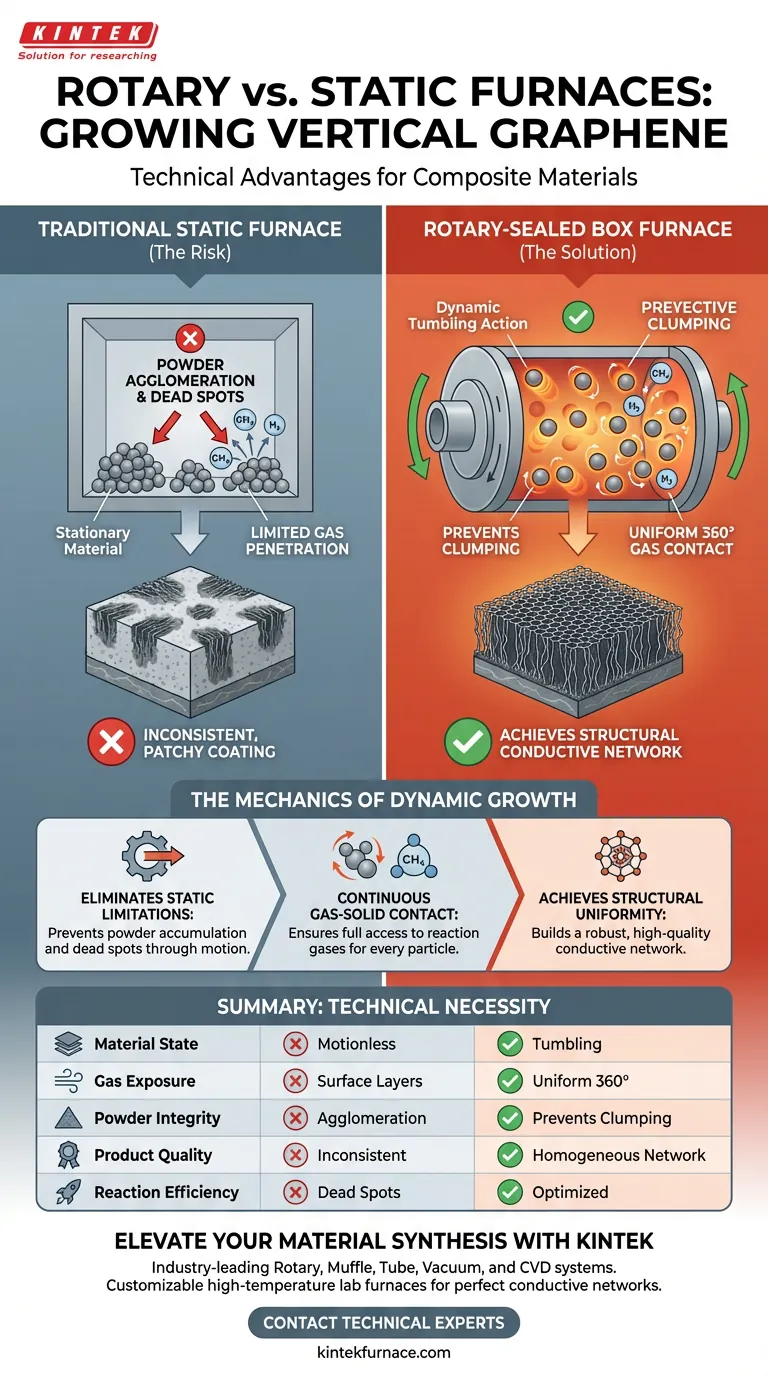

La ventaja técnica definitiva de un horno de caja sellado rotatorio es la creación de un entorno de reacción dinámico. A diferencia de los hornos estáticos, que dejan los materiales estacionarios, un sistema rotatorio voltea físicamente los materiales base compuestos (como las nanoesferas de SiNDs/C) durante todo el proceso. Este movimiento asegura que toda la superficie mantenga un contacto continuo y uniforme con los gases de reacción como el metano (CH4) y el hidrógeno (H2).

Al utilizar un proceso de volteo dinámico, el horno rotatorio previene la acumulación de polvo y elimina los puntos muertos. Esto asegura que cada nanoesfera reciba un recubrimiento uniforme de grafeno, lo cual es necesario para construir una red conductora confiable y de alta calidad.

La Mecánica del Crecimiento Dinámico

Eliminación de Limitaciones Estáticas

En un horno estático tradicional, el material base permanece inmóvil durante la fase de crecimiento.

Esta falta de movimiento a menudo conduce a la acumulación de polvo. Cuando los materiales se agrupan, los gases de reacción no pueden penetrar eficazmente en las capas internas, lo que lleva a tasas de crecimiento inconsistentes en todo el lote.

Contacto Continuo Gas-Sólido

El horno de caja sellado rotatorio resuelve esto introduciendo una acción de volteo.

A medida que el horno gira, las nanoesferas se agitan constantemente y se exponen al entorno. Esto asegura que los gases de reacción (CH4 y H2) tengan acceso completo a la superficie de cada partícula, en lugar de solo a la capa superior.

Logro de la Uniformidad Estructural

Prevención de Reacciones Desiguales

La uniformidad es la métrica principal de éxito en el crecimiento de grafeno vertical (VG).

La naturaleza dinámica del horno rotatorio previene las reacciones desiguales que plagan los métodos estáticos. Al mantener las partículas en movimiento, el sistema asegura que la temperatura y la concentración de gas se distribuyan por igual en todos los materiales.

Construcción de una Red Conductora Robusta

El objetivo final de este proceso es crear un material compuesto funcional.

Debido a que el proceso rotatorio recubre cada nanoesfera individualmente y de manera uniforme, el grafeno vertical resultante forma una estructura cohesiva. Esta uniformidad es técnicamente necesaria para establecer una red conductora de alta calidad en todo el material, lo cual a menudo es imposible de lograr con recubrimientos irregulares y de crecimiento estático.

Los Riesgos del Procesamiento Estático

Al evaluar estos tipos de hornos, es fundamental comprender las desventajas específicas del enfoque estático para esta aplicación.

Aglomeración de Polvo

Los hornos estáticos son muy susceptibles a la aglomeración de materiales. Sin agitación mecánica, las nanoesferas tienden a agregarse, protegiendo las superficies internas de las reacciones químicas necesarias.

Propiedades Inconsistentes del Material

El resultado del procesamiento estático suele ser un lote de material con propiedades muy variables. Algunas áreas pueden tener un crecimiento de grafeno abundante, mientras que otras tienen poco o nada, lo que compromete el rendimiento general del compuesto.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la configuración de horno correcta para sus requisitos de materiales específicos, considere lo siguiente:

- Si su enfoque principal es el rendimiento eléctrico: Priorice el horno rotatorio para garantizar la red conductora uniforme requerida para el transporte de electrones de alta eficiencia.

- Si su enfoque principal es la homogeneidad del material: Utilice el sistema rotatorio para prevenir la acumulación de polvo y asegurar que cada nanoesfera tenga un espesor de recubrimiento idéntico.

El horno de caja sellado rotatorio no es solo una alternativa; es una necesidad técnica para lograr una cobertura de grafeno vertical uniforme y de alta calidad en nanoesferas.

Tabla Resumen:

| Característica | Horno de Caja Sellado Rotatorio | Horno Estático Tradicional |

|---|---|---|

| Estado del Material | Volteo y agitación continuos | Estacionario e inmóvil |

| Exposición al Gas | Contacto uniforme gas-sólido de 360° | Limitado a las capas superficiales |

| Integridad del Polvo | Previene la acumulación y aglomeración | Altamente susceptible a la aglomeración |

| Calidad del Producto | Red conductora homogénea | Propiedades inconsistentes del material |

| Eficiencia de Reacción | Optimizada a través del movimiento dinámico | Alto riesgo de puntos muertos |

Mejore su Síntesis de Materiales con KINTEK

No permita que las limitaciones del procesamiento estático comprometan su investigación. KINTEK proporciona sistemas líderes en la industria de Sistemas Rotatorios, de Mufla, Tubulares, de Vacío y CVD diseñados para cumplir con las rigurosas demandas del crecimiento avanzado de nanomateriales. Nuestros expertos equipos de I+D y fabricación se especializan en la creación de hornos de laboratorio personalizables de alta temperatura que garantizan que sus materiales logren la red conductora perfecta.

¿Listo para optimizar su proceso de crecimiento de grafeno? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno ideal para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Zhenwei Li, Jie Yu. Macroporous Directed and Interconnected Carbon Architectures Endow Amorphous Silicon Nanodots as Low-Strain and Fast-Charging Anode for Lithium-Ion Batteries. DOI: 10.1007/s40820-023-01308-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno rotatorio? Tratamiento térmico continuo y uniforme para materiales a granel

- ¿Cuál es la aplicación principal de un horno rotatorio de cemento? Esencial para la producción de clínker de cemento

- ¿Por qué es necesario un horno rotatorio de vacío o con atmósfera controlada para la conversión de SiC? Master PIP Ceramic Pyrolysis

- ¿Cómo se controlan la temperatura y el tiempo de retención en un horno rotatorio? Domine las operaciones del horno para un procesamiento óptimo

- ¿Cómo son los hornos rotatorios respetuosos con el medio ambiente? Logre un procesamiento industrial sostenible

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Por qué es significativo el horno rotatorio en la industria moderna? Desbloquee el procesamiento de materiales eficiente y a gran escala

- ¿Qué tipos de procesos industriales utilizan hornos rotatorios? Desbloquee el procesamiento térmico eficiente para sus materiales