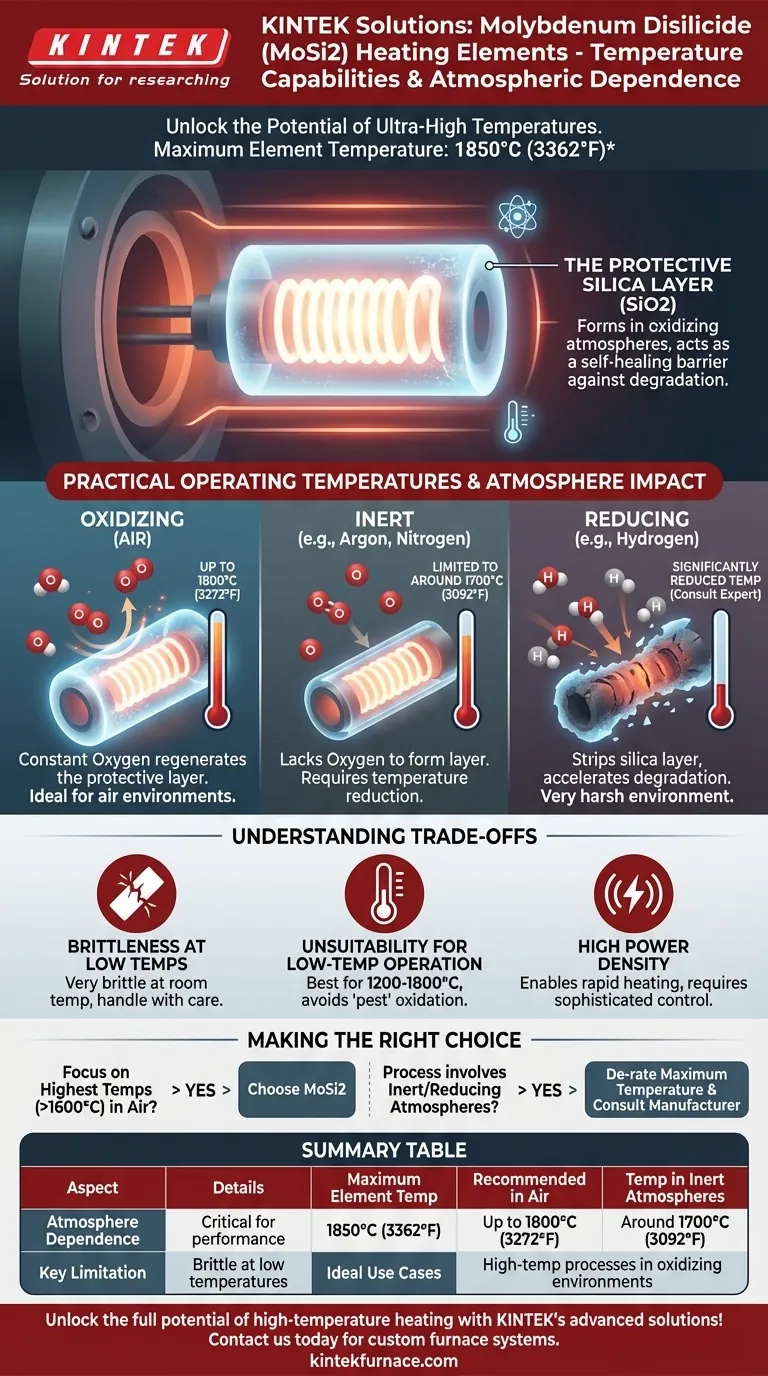

En su punto máximo, los elementos calefactores de disilicuro de molibdeno (MoSi2) son capaces de alcanzar temperaturas de elemento tan altas como 1850°C (3362°F). Esto los convierte en uno de los elementos calefactores de base metálica de más alta temperatura disponibles para hornos industriales y de laboratorio. Sin embargo, esta temperatura máxima solo es alcanzable bajo condiciones específicas e ideales.

La excepcional capacidad de temperatura de los elementos calefactores de MoSi2 depende completamente de la atmósfera del horno. Prosperan en ambientes oxidantes que forman una capa superficial protectora, pero su rendimiento se reduce significativamente en atmósferas inertes o reductoras.

Comprendiendo el Mecanismo Central: La Capa Protectora de Sílice

Las propiedades únicas del disilicuro de molibdeno no son inherentes solo al material base, sino que son el resultado de cómo interactúa con su entorno a altas temperaturas.

### Cómo se Forma

Cuando un elemento de MoSi2 se calienta en una atmósfera oxidante como el aire, su superficie reacciona con el oxígeno. Esta reacción forma una fina capa de pasivación no porosa de sílice pura (SiO2), que es esencialmente un tipo de vidrio.

### Por qué es Crítica para el Rendimiento

Esta capa de sílice es la clave del éxito del elemento. Actúa como una barrera protectora, evitando una mayor oxidación y degradación del material MoSi2 subyacente. Esta "piel" autorreparable permite que el elemento funcione de manera confiable durante largos períodos a temperaturas extremas.

Temperaturas de Operación Prácticas y Límites

El máximo de 1850°C declarado es un límite del material. La temperatura de operación práctica y recomendada está dictada por el ambiente químico dentro del horno.

### En Atmósferas Oxidantes Estándar (Aire)

En una atmósfera de aire estándar, los elementos de MoSi2 pueden operarse continuamente a temperaturas de horno de hasta 1800°C (3272°F). La presencia de oxígeno regenera constantemente la capa protectora de sílice si se daña.

### En Atmósferas Inertes (por ejemplo, Argón, Nitrógeno)

Operar en una atmósfera de gas inerte elimina el oxígeno necesario para formar y mantener la capa protectora de sílice. Esto requiere una reducción de temperatura de al menos 100°C, limitando la temperatura práctica máxima a alrededor de 1700°C (3092°F).

### En Atmósferas Reductoras (por ejemplo, Hidrógeno)

Las atmósferas reductoras son particularmente duras para los elementos de MoSi2. Las atmósferas que contienen hidrógeno eliminarán activamente la capa protectora de sílice, lo que provocará una degradación acelerada del elemento. Esto requiere una reducción significativa de la temperatura de operación. El uso de hidrógeno húmedo puede ayudar a reformar una capa protectora y mejorar el rendimiento, pero es esencial una guía especializada.

Comprendiendo las Compensaciones

Aunque el MoSi2 ofrece un rendimiento de temperatura inigualable, viene con propiedades y limitaciones de material específicas que deben gestionarse.

### Fragilidad a Bajas Temperaturas

El MoSi2 es un cermet (compuesto cerámico-metálico) y es extremadamente quebradizo y frágil a temperatura ambiente. Debe manipularse con sumo cuidado durante el envío, la instalación y el mantenimiento del horno para evitar fracturas. Solo gana ductilidad a medida que se calienta.

### Inadecuado para Operación a Baja Temperatura

Estos elementos están diseñados para temperaturas muy altas, operando típicamente en un rango de 1200°C a 1800°C. No son adecuados para una operación prolongada a temperaturas más bajas, donde pueden ser susceptibles a una forma de oxidación acelerada conocida como "peste".

### Alta Densidad de Potencia

Los elementos de MoSi2 pueden manejar cargas de vatios muy altas. Esto significa que pueden irradiar una gran cantidad de energía desde una pequeña superficie, lo que permite un calentamiento rápido del horno. Esta alta potencia debe gestionarse con sistemas de control sofisticados para evitar el choque térmico en el horno o el producto.

Tomando la Decisión Correcta para su Proceso

La atmósfera interna de su horno es el factor más crítico al diseñar con elementos de MoSi2.

- Si su enfoque principal es alcanzar las temperaturas más altas (por encima de 1600°C) en una atmósfera de aire: El MoSi2 es la elección definitiva debido a su clasificación de temperatura superior y su larga vida útil.

- Si su proceso implica una atmósfera inerte o reductora: Debe reducir la temperatura máxima de los elementos de MoSi2 y consultar las especificaciones del fabricante para su mezcla de gas específica.

- Si su preocupación es la robustez mecánica durante la manipulación: Implemente protocolos estrictos para la manipulación de elementos de MoSi2 a temperatura ambiente, ya que son muy frágiles antes de ser calentados.

Comprender estas dependencias ambientales es clave para aprovechar con éxito las excepcionales capacidades del MoSi2.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura Máxima del Elemento | 1850°C (3362°F) bajo condiciones ideales |

| Temperatura de Operación Recomendada en Aire | Hasta 1800°C (3272°F) |

| Temperatura en Atmósferas Inertes | Limitado a alrededor de 1700°C (3092°F) |

| Limitación Clave | El rendimiento depende de la atmósfera del horno; frágil a bajas temperaturas |

| Casos de Uso Ideales | Procesos de alta temperatura en ambientes oxidantes, aplicaciones de calentamiento rápido |

¡Desbloquee todo el potencial del calentamiento a alta temperatura con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 confiables y sistemas de horno personalizados como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura y ofrecer soluciones a medida para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento