En aplicaciones de hornos, el argón proporciona un aislamiento térmico superior en comparación con el aire, pero este es un beneficio secundario. Su función principal y más crítica es crear una atmósfera químicamente inerte. Este ambiente no reactivo es esencial para prevenir la oxidación y la contaminación de los materiales durante los procesos de alta temperatura, preservando así su calidad e integridad estructural.

Aunque el argón reduce la pérdida de calor, su verdadero valor en un horno no es como aislante, sino como escudo protector. Centrarse solo en sus propiedades térmicas pasa por alto su función más vital: asegurar la pureza del material en un entorno químicamente hostil y de alta temperatura.

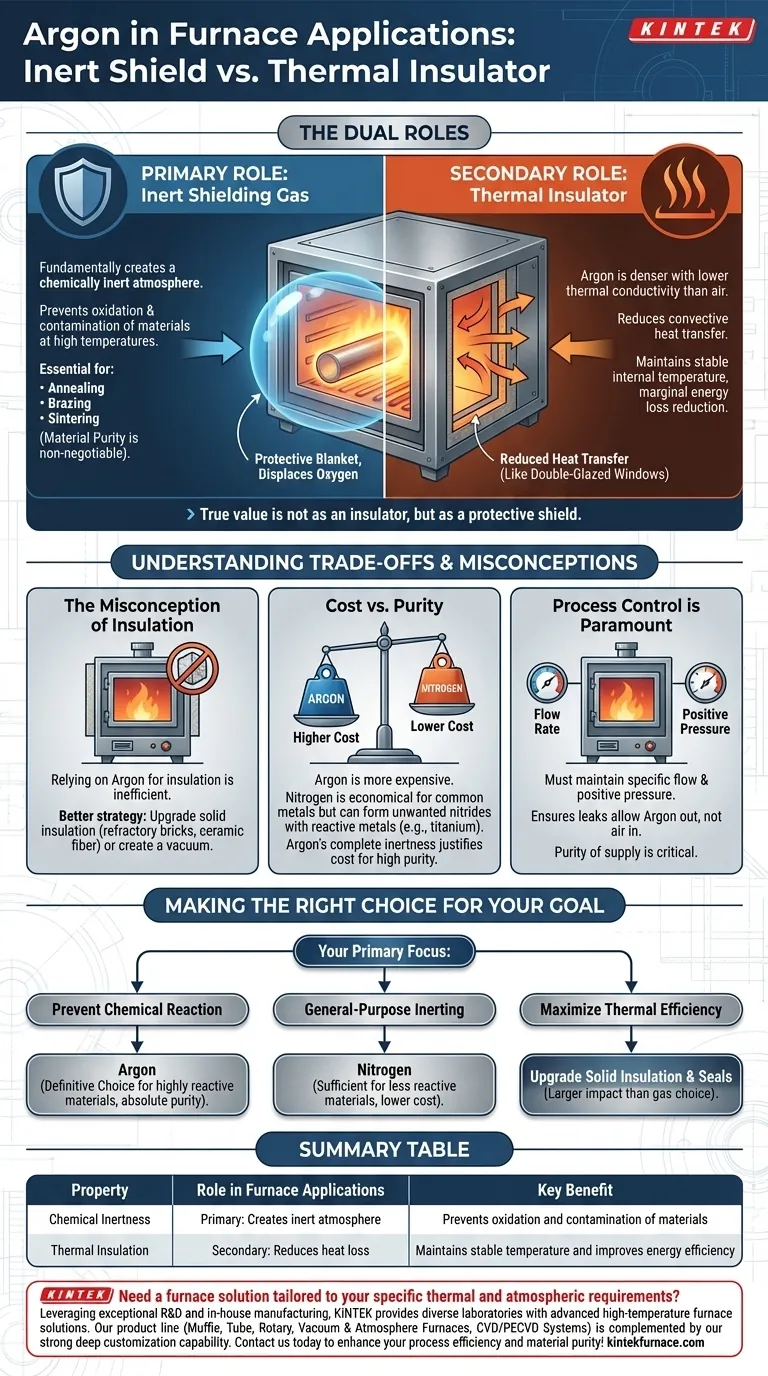

Las Dobles Funciones del Argón en los Hornos

Para comprender la utilidad del argón, debe distinguir entre su propósito principal y sus beneficios secundarios. Ambos se derivan de sus propiedades fundamentales como gas noble.

Como Aislante Térmico (El Beneficio Secundario)

El argón es más denso y tiene una conductividad térmica más baja que el aire. Esto significa que sus moléculas se mueven más lentamente y transfieren el calor de manera menos efectiva.

Al llenar una cámara de horno con argón en lugar de aire, se reduce la transferencia de calor por convección. Esto ayuda a mantener una temperatura interna más estable y puede llevar a reducciones marginales en la pérdida de energía al entorno. El principio es el mismo que su uso en ventanas de doble acristalamiento, donde ralentiza el movimiento del calor entre los paneles.

Como Gas de Blindaje Inerte (El Propósito Principal)

Esta es la razón fundamental por la que el argón se utiliza en aplicaciones de alta temperatura. Como gas noble, el argón es químicamente inerte, lo que significa que no reacciona con otros elementos.

A las temperaturas extremas dentro de un horno, materiales como el metal se vuelven altamente reactivos con el oxígeno del aire. Esta reacción, conocida como oxidación, puede arruinar el acabado superficial, comprometer las propiedades mecánicas del material e introducir impurezas.

Al desplazar el oxígeno y otros gases reactivos, el argón crea una manta protectora alrededor de la pieza de trabajo. Esto es esencial para procesos como el recocido, la soldadura fuerte y la sinterización, donde la pureza del material no es negociable.

Comprender las Compensaciones y Conceptos Erróneos

Elegir el argón es una decisión técnica con claras consecuencias. No siempre es la opción predeterminada, y sus beneficios deben sopesarse frente a consideraciones prácticas.

El Concepto Erróneo del Aislamiento

Si su único objetivo fuera mejorar el aislamiento térmico de un horno, depender del argón sería una estrategia ineficiente y costosa.

Mejorar el aislamiento sólido del horno —como ladrillos refractarios o mantas de fibra cerámica— o crear un vacío tiene un impacto mucho mayor en la reducción de la pérdida de calor. La elección del gas casi siempre está dictada por la compatibilidad química con el material del proceso, no por su valor aislante.

Costo vs. Pureza

El argón es significativamente más caro que el nitrógeno, otro gas a veces utilizado para crear una atmósfera semi-inerte.

Para muchos metales comunes, el nitrógeno es una opción perfectamente adecuada y más económica. Sin embargo, para metales altamente reactivos como el titanio o ciertos aceros especiales, el nitrógeno puede reaccionar a altas temperaturas para formar nitruros no deseados. En estos casos, la completa inercia del argón justifica su mayor costo.

El Control del Proceso es Primordial

Simplemente llenar un horno con argón no es suficiente. Para ser efectivo, debe mantener un caudal y una presión positiva específicos.

Esto asegura que cualquier fuga en los sellos del horno permita que el argón salga, en lugar de permitir que el aire rico en oxígeno se filtre y contamine el ambiente. La pureza del suministro de argón en sí también es un factor crítico.

Tomar la Decisión Correcta para su Objetivo

La elección atmosférica correcta depende completamente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es prevenir cualquier reacción química con la pieza de trabajo: El argón es la opción definitiva para proteger materiales altamente reactivos o cuando se requiere pureza absoluta y un acabado superficial impecable.

- Si su enfoque principal es la inertización de propósito general para materiales menos reactivos: El nitrógeno a menudo proporciona una atmósfera protectora suficiente a un costo operativo más bajo.

- Si su enfoque principal es maximizar la eficiencia térmica: Sus esfuerzos se dirigen mejor a mejorar el aislamiento sólido y los sellos del horno, ya que esto tendrá un impacto mucho mayor que la elección del gas atmosférico.

En última instancia, usted selecciona una atmósfera de horno basándose en las necesidades químicas de su proceso, siendo sus propiedades térmicas una consideración secundaria y menor.

Tabla Resumen:

| Propiedad | Función en Aplicaciones de Horno | Beneficio Clave |

|---|---|---|

| Inercia Química | Primaria: Crea atmósfera inerte | Previene la oxidación y contaminación de materiales |

| Aislamiento Térmico | Secundaria: Reduce la pérdida de calor | Mantiene una temperatura estable y mejora la eficiencia energética |

¿Necesita una solución de horno adaptada a sus requisitos térmicos y atmosféricos específicos? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión las necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su proceso y la pureza de sus materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento