En los elementos calefactores de carburo de silicio (SiC), los dos tipos principales se definen por su método de construcción. Estos son el tipo "de una pieza", que tiene sus extremos más fríos impregnados con silicio metálico, y el tipo "de tres piezas" o de Extremo de Baja Resistencia (LRE), que tiene extremos separados de baja resistencia soldados en horno a la zona caliente central. Esta diferencia fundamental en cómo se crean los extremos no calefactores dicta las características de rendimiento del elemento.

La distinción crítica entre los tipos de elementos de SiC no es su forma física (varilla, U, espiral), sino cómo se unen los "extremos fríos" más fríos a la "zona caliente" principal. Esta elección de ingeniería impacta directamente la eficiencia eléctrica, el control de la temperatura y la durabilidad mecánica.

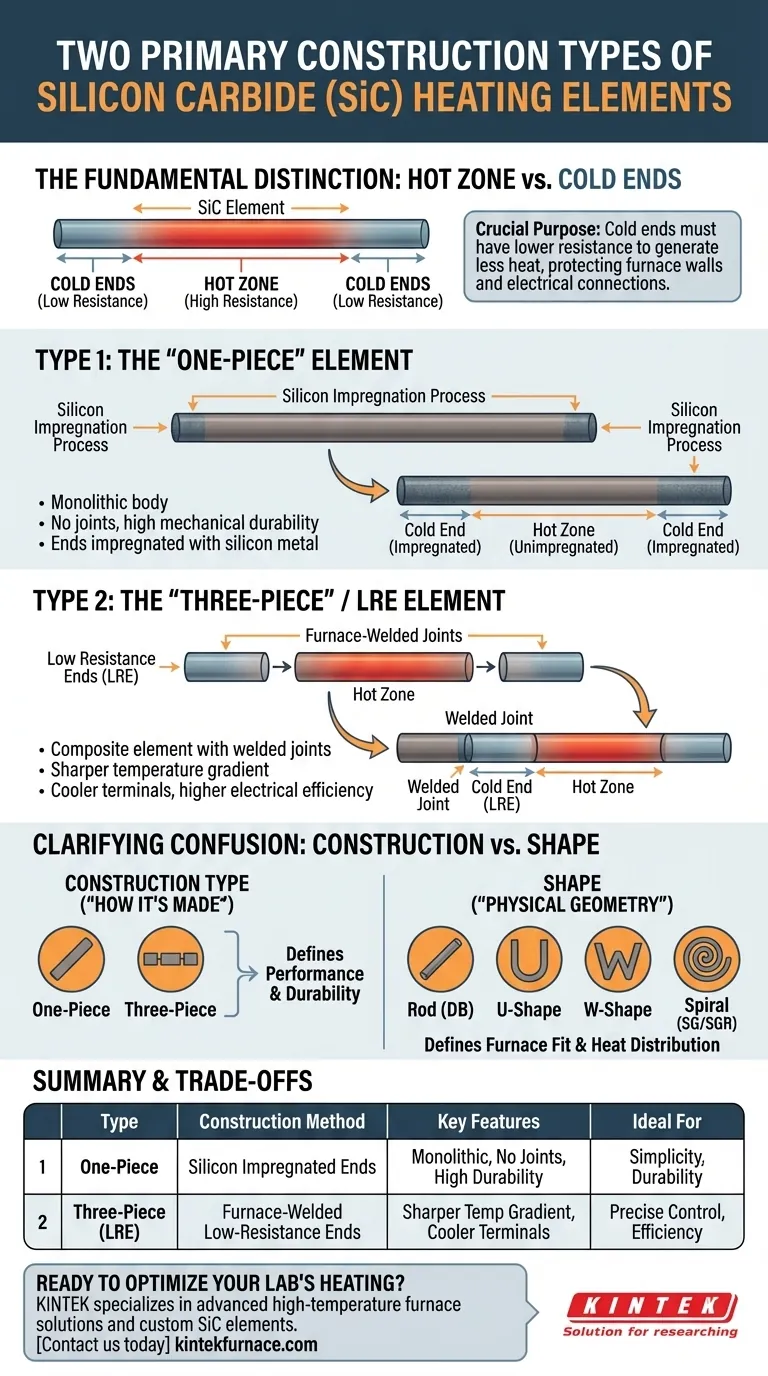

La distinción fundamental: Zona caliente vs. Extremos fríos

Para comprender los dos tipos de construcción, primero debe comprender la anatomía básica de un elemento calefactor de resistencia. Su propósito es generar calor, pero solo en un área específica y controlada.

¿Qué es un elemento calefactor de SiC?

Un elemento calefactor de carburo de silicio es un componente cerámico que se calienta cuando la corriente eléctrica pasa a través de él debido a su resistencia inherente. Fabricados con SiC de alta pureza, estos elementos son valorados por su capacidad para operar a temperaturas extremas —hasta 1600 °C (2912 °F)— y soportar entornos químicos agresivos y choques térmicos.

El papel crítico de los extremos fríos

El elemento debe pasar a través de la pared aislada del horno para conectarse a la fuente de alimentación. Es crucial que esta sección, conocida como el extremo frío o terminal, permanezca significativamente más fría que la sección de calentamiento principal, o zona caliente.

Si los extremos fríos se calientan demasiado, pueden dañar la pared del horno, el cableado y los conectores eléctricos. Por lo tanto, están diseñados para tener una resistencia eléctrica mucho menor que la zona caliente, lo que hace que generen muy poco calor.

Deconstruyendo los dos tipos de construcción

Los dos tipos principales de elementos de SiC se diferencian por el método utilizado para crear estos extremos fríos de baja resistencia.

Tipo 1: El elemento "de una pieza"

En este diseño, el elemento comienza como una varilla o tubo único y uniforme de carburo de silicio. Los extremos de esta varilla se impregnan con silicio metálico.

Este proceso de impregnación llena los poros de la cerámica de SiC, aumentando drásticamente su conductividad eléctrica en esas áreas. Esto reduce la resistencia de los extremos, convirtiéndolos en extremos fríos efectivos, mientras que la sección central, no impregnada, permanece como la zona caliente de alta resistencia.

Tipo 2: El elemento "de tres piezas" / LRE

Este diseño utiliza un enfoque diferente. Se fabrica un tipo separado de material de carburo de silicio altamente conductor específicamente para los extremos fríos.

Estos extremos de baja resistencia se sueldan en horno a los extremos de la zona caliente principal de alta resistencia. Esto crea un elemento compuesto con tres secciones distintas, lo que le da el nombre de "tres piezas". El término LRE simplemente significa Extremo de Baja Resistencia, describiendo la función de las secciones soldadas.

Comprendiendo las compensaciones

Ningún método de construcción es universalmente superior; cada uno ofrece un equilibrio diferente de propiedades.

Durabilidad y puntos de falla

El elemento "de una pieza" es un cuerpo monolítico, lo que significa que no tiene juntas que puedan servir potencialmente como punto de falla mecánica.

El diseño LRE "de tres piezas" incluye dos soldaduras. Aunque estas soldaduras se crean a temperaturas extremadamente altas y son excepcionalmente fuertes, aún representan una transición entre diferentes materiales que puede ser un punto de estrés bajo ciclos térmicos severos.

Eficiencia eléctrica y gradiente de temperatura

El diseño LRE a menudo permite un extremo frío diseñado con mayor precisión con una resistencia más baja y consistente. Esto generalmente resulta en una caída de temperatura más pronunciada entre la zona caliente y la pared del horno.

Un gradiente más pronunciado significa que los terminales del elemento funcionan más fríos, mejorando la integridad de la conexión eléctrica y potencialmente aumentando la eficiencia energética general.

Aclarando una confusión común: Construcción vs. Forma

Las referencias enumeran varios "tipos" como DB (Mancuerna/Varilla), U, W y Espiral (SG/SGR). Es vital comprender que estos no son tipos de construcción, sino formas físicas o factores de forma.

El tipo de construcción define el "cómo"

"De una pieza" y "de tres piezas" se refieren a cómo se fabrica el elemento para crear sus zonas calientes y frías. Este es el principio de ingeniería central del elemento.

La forma define el "qué"

Formas como Varilla, U, W y Espiral se refieren a la geometría física del elemento. Esto se elige para adaptarse al diseño del horno, distribuir el calor de manera efectiva y cumplir con los requisitos de potencia específicos de la aplicación. Un elemento de casi cualquier forma se puede fabricar utilizando el método de construcción de una pieza o de tres piezas.

Tomando la decisión correcta para su aplicación

Seleccionar el elemento correcto requiere hacer coincidir su construcción y forma con sus objetivos operativos específicos.

- Si su enfoque principal es la máxima simplicidad mecánica: El diseño "de una pieza" evita las juntas soldadas, ofreciendo un cuerpo de material único y continuo.

- Si su enfoque principal es la eficiencia eléctrica óptima y terminales más fríos: El diseño LRE "de tres piezas" generalmente proporciona un extremo frío de menor resistencia para una caída de temperatura más distintiva.

- Si su enfoque principal es adaptarse a un horno específico: Primero seleccione la forma (Varilla, U, W, etc.) que mejor se adapte a su cámara, y luego especifique el tipo de construcción según sus prioridades de rendimiento.

Comprender la distinción entre el método de construcción y la forma física le permite especificar el elemento de SiC preciso que cumple con sus requisitos térmicos y mecánicos.

Tabla resumen:

| Tipo | Método de construcción | Características clave | Ideal para |

|---|---|---|---|

| Una pieza | Extremos fríos impregnados con silicio metálico | Cuerpo monolítico, sin juntas, alta durabilidad mecánica | Aplicaciones que priorizan la simplicidad y la durabilidad |

| Tres piezas (LRE) | Extremos de baja resistencia soldados en horno a la zona caliente | Gradiente de temperatura más pronunciado, terminales más fríos, mayor eficiencia eléctrica | Aplicaciones que necesitan control preciso de la temperatura y eficiencia |

¿Listo para optimizar la eficiencia de calentamiento de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros elementos calefactores de SiC pueden mejorar su rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil