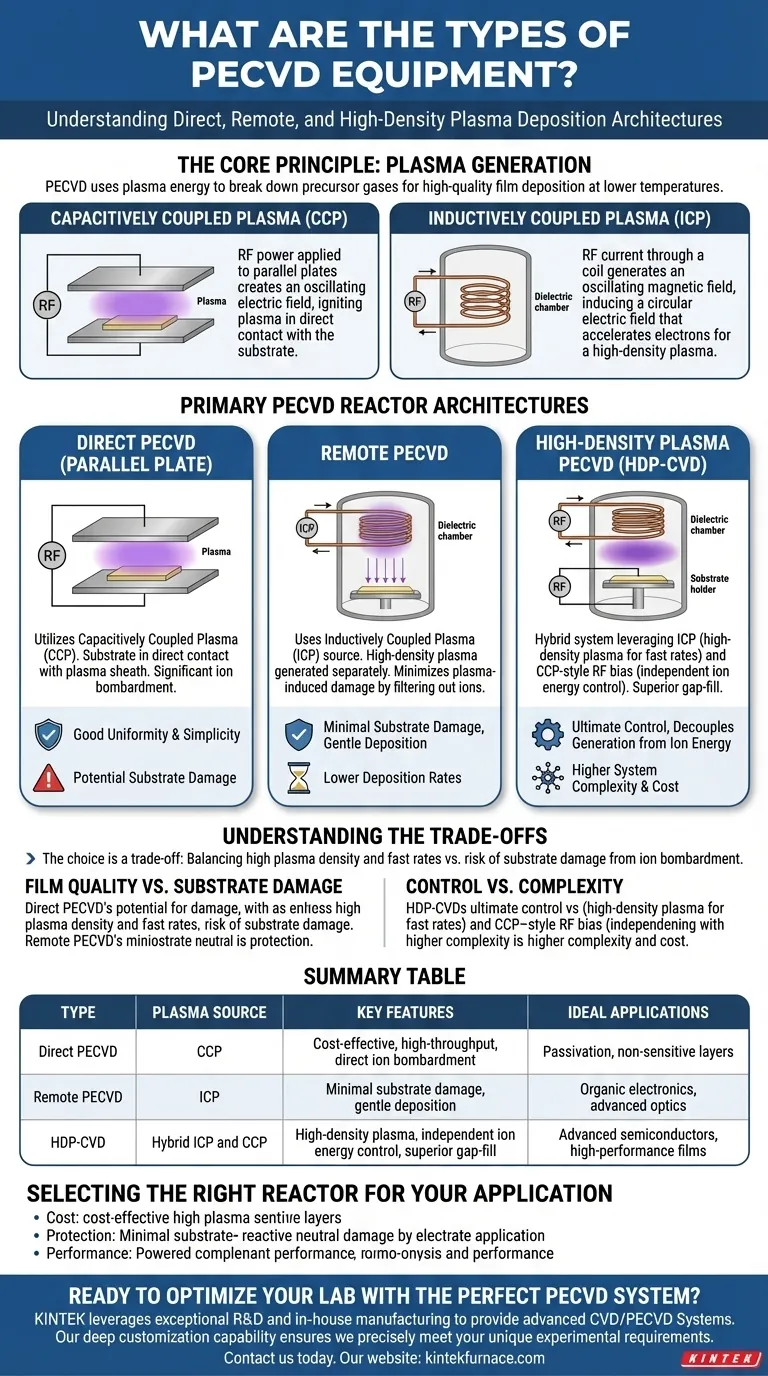

Los principales tipos de equipos PECVD se distinguen por cómo generan y aplican plasma al sustrato. Estas arquitecturas se clasifican generalmente como PECVD Directo, que utiliza un Plasma Acoplado Capacitivamente (CCP), PECVD Remoto, que utiliza un Plasma Acoplado Inductivamente (ICP), y sistemas de Plasma de Alta Densidad (HDP-CVD), que combinan ambos métodos para un control avanzado.

La elección entre los sistemas PECVD es fundamentalmente una compensación. Está equilibrando la necesidad de una alta densidad de plasma y altas tasas de deposición con el riesgo de daño al sustrato por bombardeo iónico energético. Su aplicación específica dicta cuál es el equilibrio correcto.

El Principio Central: Generación de Plasma

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso que utiliza energía de un plasma para descomponer los gases precursores en especies reactivas. Esto permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional, protegiendo los sustratos sensibles.

Plasma Acoplado Capacitivamente (CCP)

CCP es uno de los métodos más comunes para generar plasma. Funciona de manera muy similar a un condensador, con el sustrato colocado en una de dos placas metálicas paralelas.

Se aplica una fuente de alimentación de RF (Radiofrecuencia) a las placas, creando un campo eléctrico oscilante que enciende y mantiene el plasma en el espacio entre ellas, en contacto directo con el sustrato.

Plasma Acoplado Inductivamente (ICP)

ICP utiliza un principio diferente para energizar el gas. Se pasa una corriente de RF a través de una bobina, generalmente envuelta alrededor de la pared de una cámara dieléctrica.

Esta corriente genera un campo magnético oscilante, que a su vez induce un campo eléctrico circular dentro de la cámara. Este campo eléctrico acelera los electrones y crea un plasma muy denso y de alta concentración.

Arquitecturas Principales de Reactores PECVD

La forma en que estas fuentes de plasma se integran en una cámara de vacío define los principales tipos de equipos PECVD.

PECVD Directo (Placa Paralela)

Esta es la configuración clásica de PECVD, que utiliza un Plasma Acoplado Capacitivamente (CCP). El sustrato se asienta directamente dentro del plasma generado entre dos electrodos paralelos.

Debido a que el sustrato está en contacto directo con la vaina de plasma, experimenta un bombardeo iónico significativo. Esto puede ser beneficioso para crear películas densas, pero también puede causar daños a materiales electrónicos u ópticos sensibles.

PECVD Remoto

Estos sistemas están diseñados específicamente para minimizar el daño inducido por el plasma. Utilizan una fuente de Plasma Acoplado Inductivamente (ICP) para generar un plasma de alta densidad en una región separada del sustrato.

Las especies neutras reactivas fluyen o se difunden desde la zona de plasma remota hasta el sustrato, mientras que los iones cargados son filtrados en gran medida. Esto da como resultado un proceso de deposición más suave, ideal para materiales delicados.

PECVD de Plasma de Alta Densidad (HDP-CVD)

HDP-CVD representa la arquitectura más avanzada y versátil. Es un sistema híbrido que aprovecha las fortalezas de ambos métodos de generación de plasma.

Típicamente utiliza una fuente ICP para generar un plasma de muy alta densidad, lo que permite altas tasas de deposición y una disociación eficiente del gas. Simultáneamente, utiliza un sesgo de RF estilo CCP separado en el portador del sustrato para controlar independientemente la energía de los iones que llegan a la superficie. Este control dual permite capacidades superiores de llenado de huecos en microelectrónica y la deposición de películas de muy alta calidad.

Comprender las Compensaciones

Ningún sistema PECVD es universalmente superior. La elección óptima depende de equilibrar los requisitos de rendimiento con los posibles inconvenientes.

Calidad de la Película vs. Daño al Sustrato

Los sistemas de PECVD Directo (CCP) proporcionan una buena uniformidad y son mecánicamente simples. Sin embargo, el bombardeo iónico directo puede ser una fuente significativa de daño para las capas de dispositivos sensibles.

El PECVD Remoto sobresale en la protección del sustrato, lo que lo convierte en la opción ideal para aplicaciones donde cualquier daño por plasma es inaceptable. Sin embargo, esta suavidad a veces puede tener el costo de tasas de deposición más bajas.

Control vs. Complejidad

HDP-CVD ofrece el control definitivo, desacoplando la generación de plasma de la energía iónica. Esto permite a los ingenieros ajustar finamente las propiedades de la película, como el estrés y la densidad, manteniendo altas tasas de deposición. Sin embargo, este rendimiento conlleva una complejidad y un costo del sistema significativamente mayores.

Selección del Reactor Correcto para su Aplicación

Su decisión debe ser impulsada por el objetivo principal de su proceso de deposición.

- Si su enfoque principal es la deposición rentable y de alto rendimiento para capas no sensibles (p. ej., pasivación): PECVD Directo (CCP) ofrece la solución más sencilla y económica.

- Si su enfoque principal es depositar películas sobre materiales delicados donde el daño es la principal preocupación (p. ej., electrónica orgánica, óptica avanzada): PECVD Remoto proporciona la protección necesaria para el sustrato.

- Si su enfoque principal es el máximo rendimiento para aplicaciones exigentes (p. ej., llenado de trincheras en semiconductores avanzados): HDP-CVD proporciona el control independiente sobre la densidad del plasma y la energía iónica requeridos para resultados superiores.

Al comprender estos diseños fundamentales, puede seleccionar la herramienta precisa necesaria para lograr sus objetivos específicos de deposición de materiales.

Tabla de Resumen:

| Tipo | Fuente de Plasma | Características Clave | Aplicaciones Ideales |

|---|---|---|---|

| PECVD Directo | Plasma Acoplado Capacitivamente (CCP) | Rentable, alto rendimiento, bombardeo iónico directo | Pasivación, capas no sensibles |

| PECVD Remoto | Plasma Acoplado Inductivamente (ICP) | Daño mínimo al sustrato, deposición suave | Electrónica orgánica, óptica avanzada |

| HDP-CVD | ICP y CCP Híbridos | Plasma de alta densidad, control independiente de la energía iónica, llenado de huecos superior | Semiconductores avanzados, películas de alto rendimiento |

¿Listo para optimizar su laboratorio con el sistema PECVD perfecto? KINTEK aprovecha la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de deposición de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico