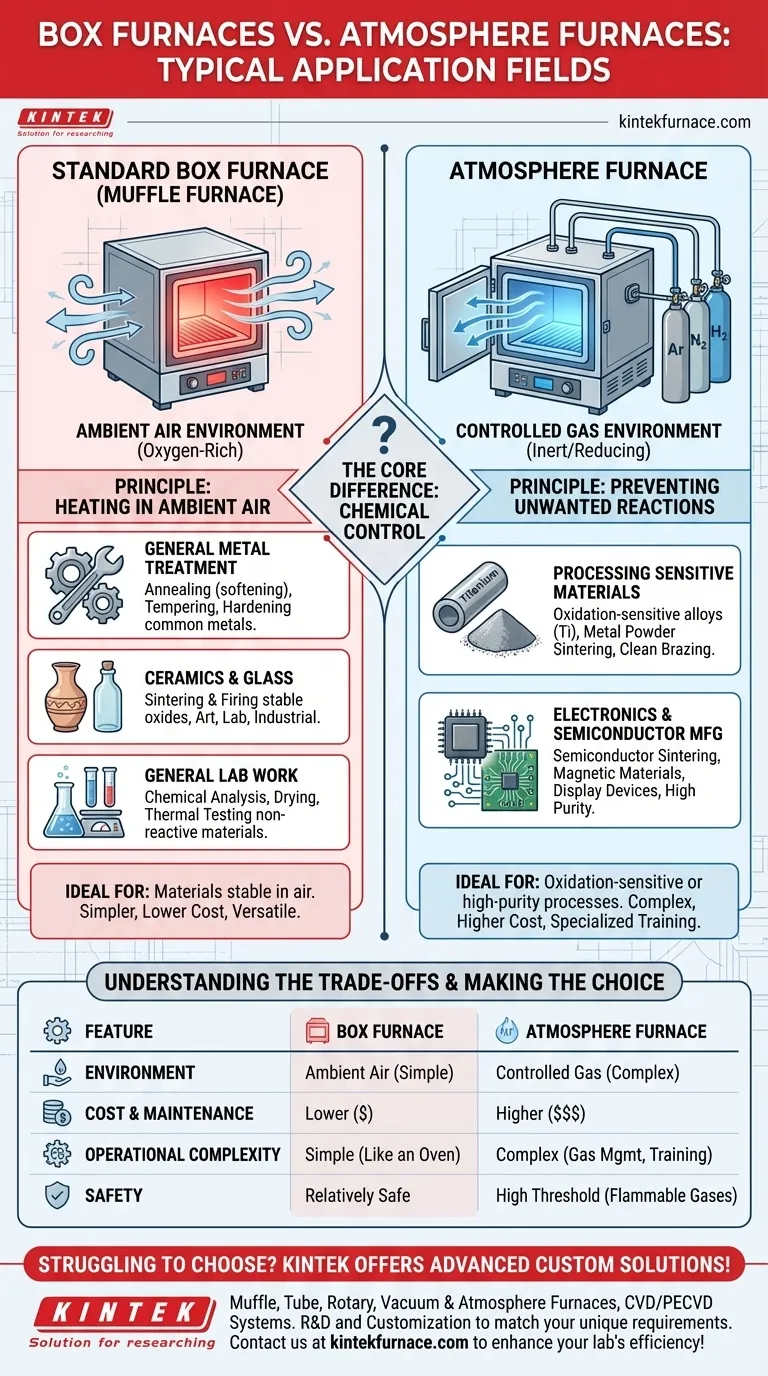

En esencia, los hornos de caja son caballos de batalla de propósito general para calentar materiales al aire, mientras que los hornos de atmósfera son herramientas especializadas para procesos que requieren un entorno gaseoso controlado. Los hornos de caja son la solución ideal para tareas básicas como el recocido de metales comunes, la sinterización de cerámicas estables o las pruebas generales de muestras de laboratorio. Sin embargo, los hornos de atmósfera son indispensables para aplicaciones sensibles como el procesamiento de aleaciones de titanio, la fabricación de componentes semiconductores o la metalurgia de polvos avanzada, donde la exposición al oxígeno arruinaría el producto final.

La elección entre un horno de caja y un horno de atmósfera no se trata de la temperatura, sino del control químico. La pregunta crítica que debe responder es: ¿reaccionará negativamente su material con el aire ambiente a altas temperaturas? Si la respuesta es sí, necesita el entorno protector y controlado de un horno de atmósfera.

Cuándo usar un horno de caja estándar

Un horno de caja, también conocido como horno mufla, es el tipo de horno más común por una razón. Es sencillo, fiable y eficaz para cualquier proceso en el que el material sea estable cuando se calienta en aire normal.

El principio: Calentamiento en aire ambiente

Un horno de caja funciona simplemente calentando su cámara. El ambiente interior es el mismo que el aire exterior, compuesto principalmente de nitrógeno y oxígeno.

Esto lo convierte en la opción predeterminada cuando no hay riesgo de oxidación no deseada u otras reacciones químicas con el aire.

Aplicaciones comunes: Tratamiento general de metales

Para muchos metales comunes, un horno de caja es perfectamente suficiente para los procesos de tratamiento térmico.

Estos incluyen el recocido para ablandar metales y aliviar la tensión interna, el revenido para mejorar la tenacidad después del endurecimiento y el endurecimiento para aumentar la resistencia de las piezas de acero.

Aplicaciones comunes: Cerámicas y vidrio

La producción de muchos materiales cerámicos y de vidrio implica la cocción a altas temperaturas para lograr la densificación y la resistencia. Dado que estos materiales suelen ser óxidos, calentarlos en un ambiente rico en oxígeno no es un problema. Esto hace que los hornos de caja sean ideales para la sinterización de cerámica y la cocción de vidrio en laboratorios, estudios de arte y entornos industriales.

Aplicaciones comunes: Trabajos generales de laboratorio

Los hornos de caja son elementos fijos en los laboratorios de investigación y control de calidad. Su simplicidad y versatilidad los hacen perfectos para tareas rutinarias.

Esto incluye el análisis químico, el secado de muestras o la realización de pruebas térmicas básicas en una amplia variedad de materiales no reactivos.

Por qué un horno de atmósfera es esencial

Un horno de atmósfera proporciona un control total sobre el entorno gaseoso dentro de la cámara de calentamiento. Esta capacidad no es un lujo; para muchos procesos avanzados, es un requisito absoluto.

El principio: Prevención de reacciones no deseadas

Piense en el ambiente del horno como el envasado de alimentos. Algunos artículos están bien en un estante abierto (un horno de caja), pero los artículos sensibles requieren sellado al vacío o un purgado de nitrógeno para evitar que se estropeen (un horno de atmósfera).

Al reemplazar el aire con un gas específico (como argón, nitrógeno o hidrógeno), un horno de atmósfera previene la oxidación, elimina contaminantes e incluso puede crear un ambiente químicamente reactivo para ayudar al proceso.

Aplicación clave: Procesamiento de materiales sensibles

Muchos metales y aleaciones de alto rendimiento son muy reactivos con el oxígeno a altas temperaturas, formando una capa de óxido quebradiza que degrada sus propiedades.

Se requiere un horno de atmósfera para procesar metales sensibles a la oxidación como las aleaciones de titanio, sinterizar polvos metálicos sin que se oxiden y soldar componentes donde una superficie limpia y sin óxido es fundamental para una unión fuerte.

Aplicación clave: Fabricación de electrónica y semiconductores

La fabricación de componentes electrónicos exige una pureza extrema. Incluso una capa microscópica de oxidación puede hacer que un dispositivo falle.

Los hornos de atmósfera se utilizan para la sinterización de componentes semiconductores, la preparación de materiales magnéticos y la fabricación de dispositivos de visualización en un entorno inerte o reductor para garantizar la integridad perfecta del material.

Comprensión de las compensaciones

Elegir el horno adecuado implica equilibrar los requisitos del proceso con las realidades operativas. La capacidad adicional de un horno de atmósfera conlleva compensaciones significativas.

Simplicidad operativa frente a complejidad

Un horno de caja suele ser tan sencillo de operar como un horno de cocina. En contraste, un horno de atmósfera es un sistema complejo que requiere gestionar los suministros de gas, los caudales y los enclavamientos de seguridad.

Operar un horno de atmósfera requiere una formación especializada para manejar correctamente los parámetros del proceso y los protocolos de seguridad asociados.

Coste y mantenimiento

Los hornos de caja tienen un precio de compra inicial más bajo y generalmente son más baratos de mantener debido a su construcción más sencilla.

Los hornos de atmósfera tienen costes iniciales y gastos operativos continuos más altos, incluido el consumo continuo de gases de proceso y el mantenimiento de los sistemas de suministro y monitorización de gases.

Consideraciones de seguridad

Si bien cualquier equipo de alta temperatura requiere precaución, los hornos de caja son relativamente seguros.

Los hornos de atmósfera a menudo utilizan gases inflamables o explosivos como el hidrógeno, lo que exige un umbral de seguridad mucho mayor. Esto incluye la monitorización obligatoria de gases, dispositivos a prueba de explosiones y un entorno operativo estrictamente controlado.

Tomar la decisión correcta para su proceso

Su decisión final debe guiarse por los requisitos químicos y físicos específicos de su material y proceso.

- Si su enfoque principal es el tratamiento térmico de propósito general o las pruebas de laboratorio: Un horno de caja estándar ofrece la mejor combinación de simplicidad, versatilidad y rentabilidad para materiales que son estables en aire.

- Si su enfoque principal es prevenir la oxidación o las reacciones superficiales: Un horno de atmósfera es innegociable para proteger materiales sensibles como el titanio, las aleaciones de cobre o los polvos metálicos finos.

- Si su enfoque principal es la electrónica de precisión o la investigación de materiales avanzados: Se requiere el entorno ultra limpio y controlado de un horno de atmósfera para lograr la pureza y el rendimiento del material necesarios.

En última instancia, seleccionar el horno adecuado se reduce a comprender las necesidades químicas de su material a la temperatura.

Tabla resumen:

| Característica | Horno de caja | Horno de atmósfera |

|---|---|---|

| Entorno | Aire ambiente (rico en oxígeno) | Gas controlado (p. ej., argón, nitrógeno) |

| Aplicaciones clave | Recocido de metales, sinterización de cerámicas, pruebas de laboratorio | Procesamiento de aleaciones de titanio, fabricación de semiconductores, metalurgia de polvos |

| Coste y complejidad | Menor coste, funcionamiento más sencillo | Mayor coste, requiere gestión de gases y formación |

| Ideal para | Materiales estables en aire | Procesos sensibles a la oxidación o de alta pureza |

¿Tiene dificultades para elegir el horno adecuado para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura, ofreciendo hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y nuestras amplias capacidades de personalización, podemos adaptar el equipo para que se ajuste con precisión a sus requisitos experimentales, ya sea para tratamiento térmico general o procesamiento de materiales sensibles. Contáctenos hoy mismo para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

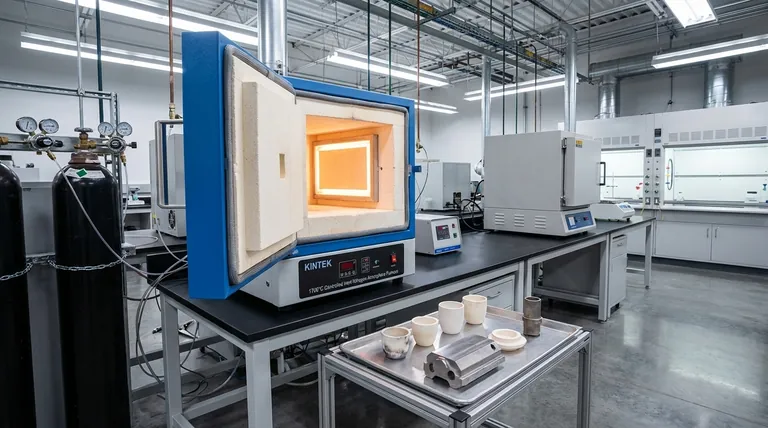

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados