En esencia, un horno caja y un horno de atmósfera se distinguen por el entorno que crean. Un horno caja funciona con aire natural, lo que lo convierte en una cámara de calentamiento sencilla para aplicaciones de propósito general. Un horno de atmósfera, sin embargo, es una herramienta especializada que le permite reemplazar el aire con un gas controlado con precisión, lo que posibilita procesos avanzados y protege los materiales sensibles de la oxidación.

La elección fundamental no es sobre qué horno es superior, sino sobre el nivel de control ambiental que requiere su proceso. Un horno caja proporciona calor, mientras que un horno de atmósfera proporciona calor dentro de un entorno químico controlado.

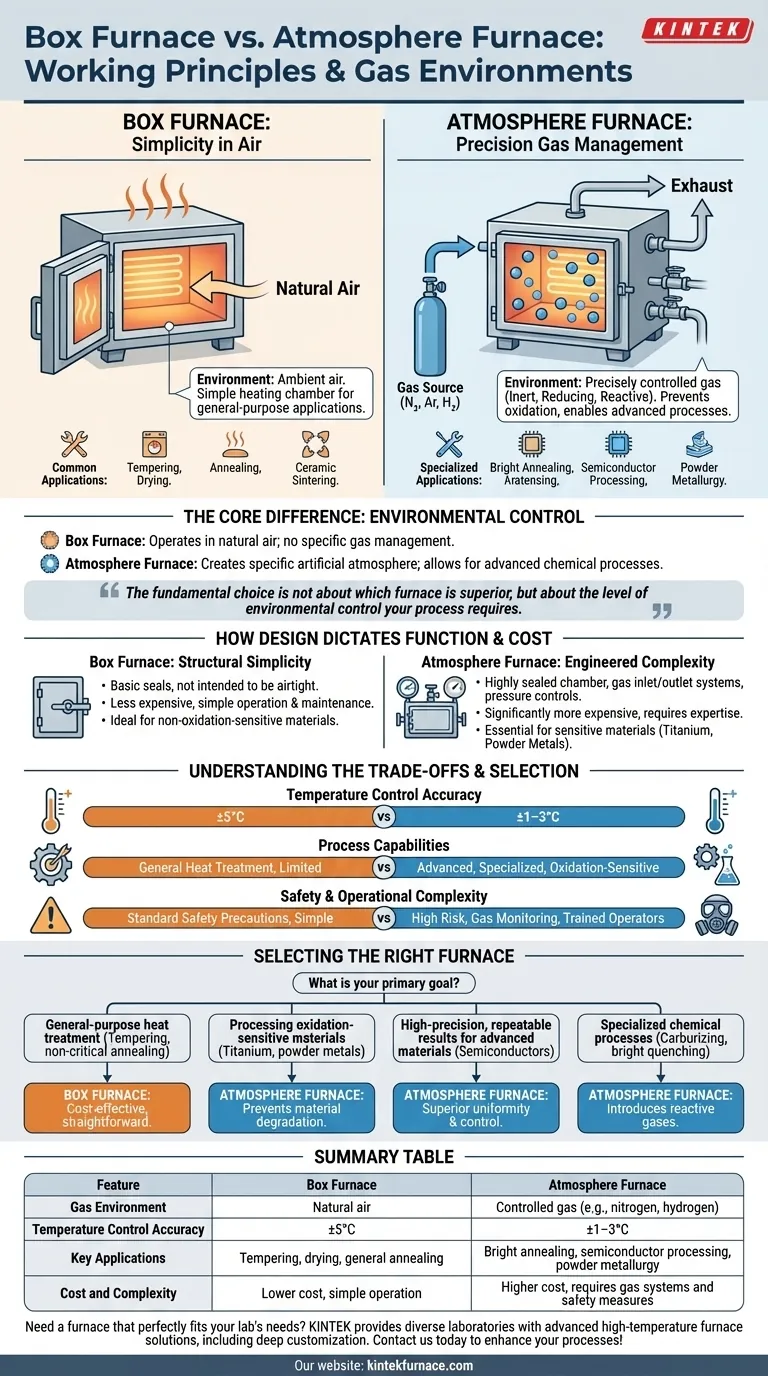

La diferencia fundamental: el control ambiental

La característica que define y separa a estos dos hornos es su capacidad para gestionar la composición del gas dentro de la cámara de calentamiento. Esta única diferencia dicta su diseño, aplicación y complejidad.

El horno caja: simplicidad en el aire

Un horno caja estándar es esencialmente un horno de alta temperatura. Su entorno interno es el aire ambiente que quedó atrapado en su interior cuando se cerró la puerta.

Estos hornos son ideales para tratamientos térmicos convencionales donde la oxidación no es una preocupación o es parte aceptada del proceso. Esto incluye aplicaciones como el revenido, el secado y ciertos tipos de recocido o sinterización de cerámica.

El horno de atmósfera: gestión precisa de gases

Un horno de atmósfera está diseñado para crear una atmósfera artificial específica. Lo logra purgando el aire natural e introduciendo un gas o una mezcla de gases controlada.

El propósito es prevenir reacciones químicas no deseadas, principalmente la oxidación, o inducir intencionalmente una reacción. Los gases protectores como el nitrógeno o el argón son inertes, mientras que los gases activos como el hidrógeno crean un entorno reductor. Otros procesos como la cementación (carburizing) utilizan composiciones de gas específicas para alterar la química superficial de un material.

Cómo el diseño dicta la función y el costo

La necesidad de controlar la atmósfera interna tiene profundas implicaciones para la construcción, la complejidad y, en última instancia, el precio del horno.

Simplicidad estructural de los hornos caja

Los hornos caja presentan un diseño relativamente simple con sellos básicos en la puerta del horno. No están diseñados para ser perfectamente herméticos.

Esta construcción sencilla los hace menos costosos de fabricar, operar y mantener, posicionándolos como una solución rentable para el calentamiento de propósito general.

La complejidad diseñada de los hornos de atmósfera

Para mantener una atmósfera interna pura, estos hornos requieren una cámara altamente sellada. Deben estar equipados con sistemas de entrada y salida de gas dedicados y controles de presión.

Esta ingeniería evita fugas de gas y la contaminación por el aire exterior. La complejidad adicional en los sistemas de fabricación y control hace que los hornos de atmósfera sean significativamente más caros.

Comprender las compensaciones

Elegir entre estos hornos implica equilibrar los requisitos del proceso con factores operativos como la precisión, la seguridad y el costo.

Capacidades y limitaciones del proceso

Un horno caja es un caballo de batalla versátil para muchas aplicaciones comunes. Sin embargo, no se puede utilizar para materiales que son altamente sensibles al oxígeno, como las aleaciones de titanio o muchos metales en polvo.

Los hornos de atmósfera están hechos a medida para estas aplicaciones sensibles. Son esenciales para procesos como el recocido brillante (que no deja capa de óxido), la fabricación de componentes semiconductores y la metalurgia de polvos moderna.

Precisión y uniformidad

Los hornos caja generalmente ofrecen una precisión de control de temperatura dentro de ±5°C. Esto es suficiente para muchos procesos de tratamiento térmico a granel.

Los hornos de atmósfera proporcionan un control de temperatura superior, a menudo con una precisión de ±1–3°C. Muchos también incluyen sistemas de circulación de gas que mejoran la uniformidad de la temperatura en toda la cámara, asegurando resultados consistentes y repetibles para componentes de alto valor.

Seguridad y complejidad operativa

Un horno caja es sencillo de operar y requiere solo precauciones de seguridad estándar para altas temperaturas.

Los hornos de atmósfera, especialmente aquellos que utilizan gases inflamables o explosivos como el hidrógeno, presentan un riesgo de seguridad mucho mayor. Exigen sistemas sofisticados de monitoreo de gas, dispositivos a prueba de explosiones y operadores capacitados profesionalmente, lo que aumenta el umbral operativo general.

Selección del horno adecuado para su aplicación

Su elección depende en última instancia del material que está procesando y del resultado que necesita lograr. Evalúe su objetivo principal para tomar una decisión clara.

- Si su enfoque principal es el tratamiento térmico de propósito general (como el revenido o el recocido no crítico): Un horno caja es la solución más rentable y sencilla.

- Si su enfoque principal es procesar materiales sensibles a la oxidación (como titanio o metales en polvo): Un horno de atmósfera es innegociable para prevenir la degradación del material.

- Si su enfoque principal es lograr resultados de alta precisión y repetibles para materiales avanzados (como semiconductores): La uniformidad y el control de temperatura superiores de un horno de atmósfera son esenciales.

- Si su enfoque principal son los procesos químicos especializados (como la cementación o el temple brillante): Debe utilizar un horno de atmósfera para introducir y controlar los gases reactivos necesarios.

En última instancia, su decisión se guía por la concordancia de las capacidades ambientales del horno con los requisitos de procesamiento específicos de su material.

Tabla de resumen:

| Característica | Horno Caja | Horno de Atmósfera |

|---|---|---|

| Entorno Gaseoso | Aire natural | Gas controlado (ej. nitrógeno, hidrógeno) |

| Precisión del Control de Temperatura | ±5°C | ±1–3°C |

| Aplicaciones Clave | Revenido, secado, recocido general | Recocido brillante, procesamiento de semiconductores, metalurgia de polvos |

| Costo y Complejidad | Costo menor, operación simple | Costo mayor, requiere sistemas de gas y medidas de seguridad |

¿Necesita un horno que se adapte perfectamente a las necesidades de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos con soluciones de horno a medida.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico