En la fabricación de herramientas, un horno de temple al vacío proporciona los beneficios críticos de una dureza y resistencia al desgaste significativamente mejoradas, al mismo tiempo que reduce la deformación de las piezas y elimina la descarburación superficial. Este proceso controlado asegura que los materiales de alto rendimiento como los aceros para herramientas alcancen su máximo potencial sin comprometer la precisión dimensional requerida para los componentes de precisión.

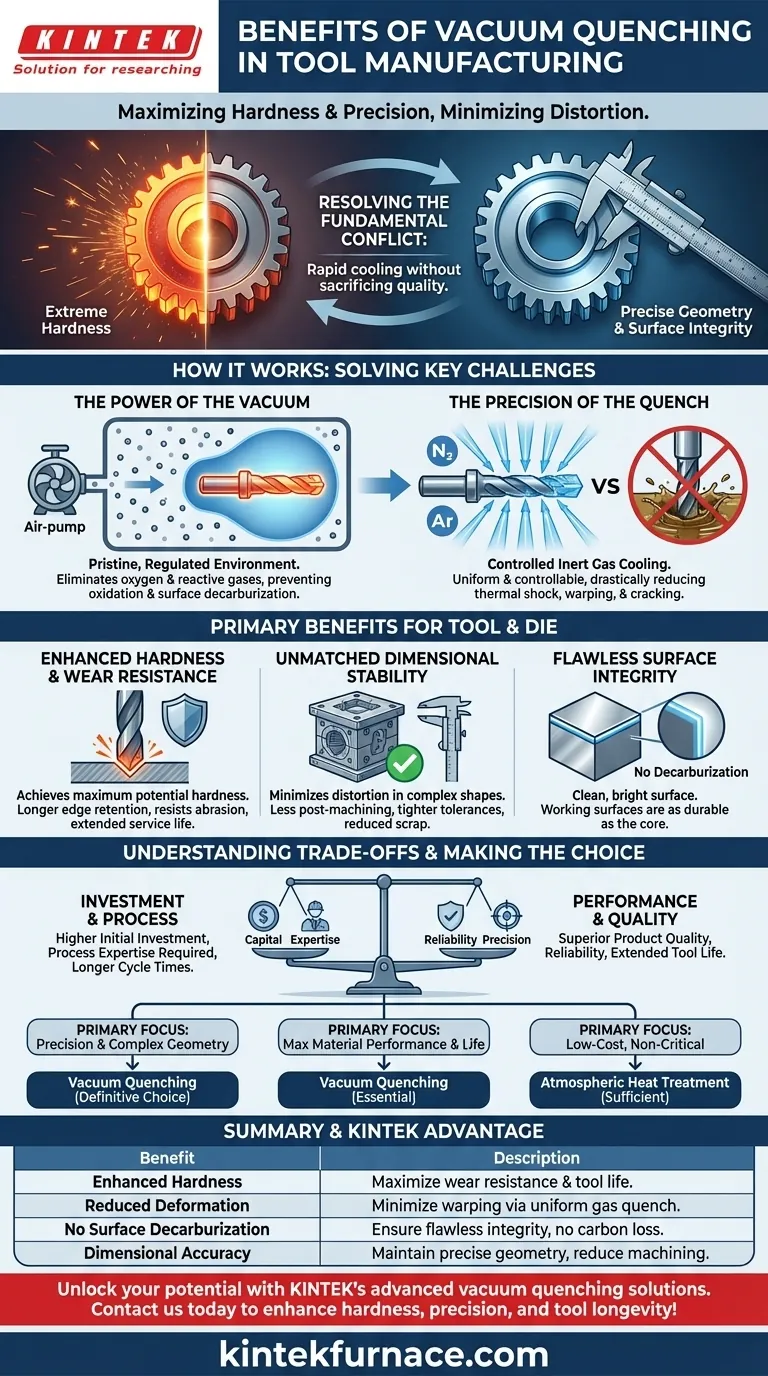

El valor central del temple al vacío es su capacidad para resolver el conflicto fundamental en el tratamiento térmico: lograr una dureza extrema mediante un enfriamiento rápido sin sacrificar la geometría precisa y la integridad superficial de la herramienta terminada.

Cómo el temple al vacío resuelve los desafíos clave de las herramientas

Los métodos tradicionales de tratamiento térmico exponen el metal caliente al oxígeno, lo que provoca defectos superficiales, y su enfriamiento menos controlado puede hacer que las piezas se deformen. Un horno de temple al vacío aborda estos problemas creando un ambiente impecable y altamente regulado para todo el proceso.

El poder del vacío

Un horno de vacío comienza eliminando la atmósfera de su cámara de calentamiento. Este paso aparentemente simple es fundamental para la calidad de la herramienta final.

Al eliminar el oxígeno y otros gases reactivos, el proceso previene completamente la oxidación y la descarburación superficial, la pérdida de carbono de la superficie del acero. Esto asegura que toda la superficie de trabajo de la herramienta conserve su dureza y composición química previstas.

La precisión del temple

Después de calentar la herramienta a su temperatura crítica de austenitización en el vacío, el horno introduce rápidamente un gas inerte a alta presión (como nitrógeno o argón) para enfriarla. Esto es el "temple".

Este método de temple con gas es significativamente más uniforme y controlable que sumergir una herramienta caliente en aceite o agua. El enfriamiento controlado y uniforme reduce drásticamente el choque térmico y las tensiones internas, que son las principales causas de deformación, distorsión y agrietamiento.

Los principales beneficios para la fabricación de herramientas y troqueles

Para los fabricantes de moldes, troqueles y herramientas de corte, estas ventajas del proceso se traducen directamente en una calidad y fiabilidad superiores del producto.

Dureza y resistencia al desgaste mejoradas

El temple rápido y controlado permite que materiales como el acero de alta velocidad y el acero para troqueles alcancen su máxima dureza potencial. Esto da como resultado herramientas que mantienen un filo afilado por más tiempo, resisten la abrasión y tienen una vida útil significativamente prolongada.

Estabilidad dimensional inigualable

Al minimizar el choque térmico, el temple al vacío produce herramientas con una precisión dimensional excepcional. Para moldes y troqueles complejos con características intrincadas y tolerancias ajustadas, esto significa menos mecanizado o rectificado posterior al tratamiento, lo que ahorra tiempo y reduce las tasas de desechos.

Integridad superficial impecable

Dado que el proceso ocurre en el vacío, la herramienta terminada sale del horno limpia y brillante, sin descarburación superficial. Los bordes de corte y las superficies de trabajo son tan duros y duraderos como el material del núcleo, lo cual es crítico para el rendimiento y la longevidad.

Comprendiendo las compensaciones

Si bien el temple al vacío ofrece resultados superiores, es importante comprender su posición en relación con otros métodos de tratamiento térmico.

Mayor inversión inicial

Los hornos de vacío son equipos complejos y sofisticados que representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales.

Se requiere experiencia en el proceso

Lograr resultados óptimos requiere un control preciso de todo el ciclo, incluidas las tasas de calentamiento, los niveles de vacío y las presiones de enfriamiento. Esto exige un mayor nivel de habilidad del operador y conocimiento del proceso para adaptar los ciclos a diferentes materiales y geometrías.

Tiempos de ciclo más largos

El proceso de hacer el vacío, calentar, mantener y enfriar con gas a veces puede llevar más tiempo que los métodos más antiguos y menos precisos. Esto puede ser un factor en la planificación de producción de gran volumen.

Tomando la decisión correcta para su objetivo

La decisión de utilizar el temple al vacío depende de las exigencias de rendimiento del producto final.

- Si su enfoque principal es la precisión y la geometría compleja: El temple al vacío es la elección definitiva, ya que su capacidad para minimizar la distorsión es inigualable.

- Si su enfoque principal es el máximo rendimiento del material y la vida útil de la herramienta: El temple al vacío es esencial para eliminar defectos superficiales y lograr la mayor dureza y resistencia al desgaste posibles.

- Si su enfoque principal son los componentes de bajo costo y no críticos: Los tratamientos térmicos atmosféricos más simples pueden ser suficientes cuando la precisión dimensional y la perfección superficial son menos importantes.

En última instancia, adoptar el temple al vacío es una inversión en calidad y fiabilidad, asegurando que sus herramientas funcionen exactamente como fueron diseñadas.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Dureza mejorada | Alcanza la máxima dureza del material para una mayor resistencia al desgaste y una vida útil más prolongada de la herramienta. |

| Deformación reducida | Minimiza la deformación y la distorsión mediante un enfriamiento con gas controlado y uniforme. |

| Sin descarburación superficial | Evita la pérdida de carbono de la superficie, asegurando una integridad impecable en ambientes libres de oxígeno. |

| Precisión dimensional | Mantiene una geometría precisa, reduciendo la necesidad de mecanizado posterior al tratamiento. |

Desbloquee todo el potencial de la fabricación de sus herramientas con las avanzadas soluciones de temple al vacío de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Vacío y Atmósfera, complementados con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la dureza, la precisión y la longevidad de las herramientas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga