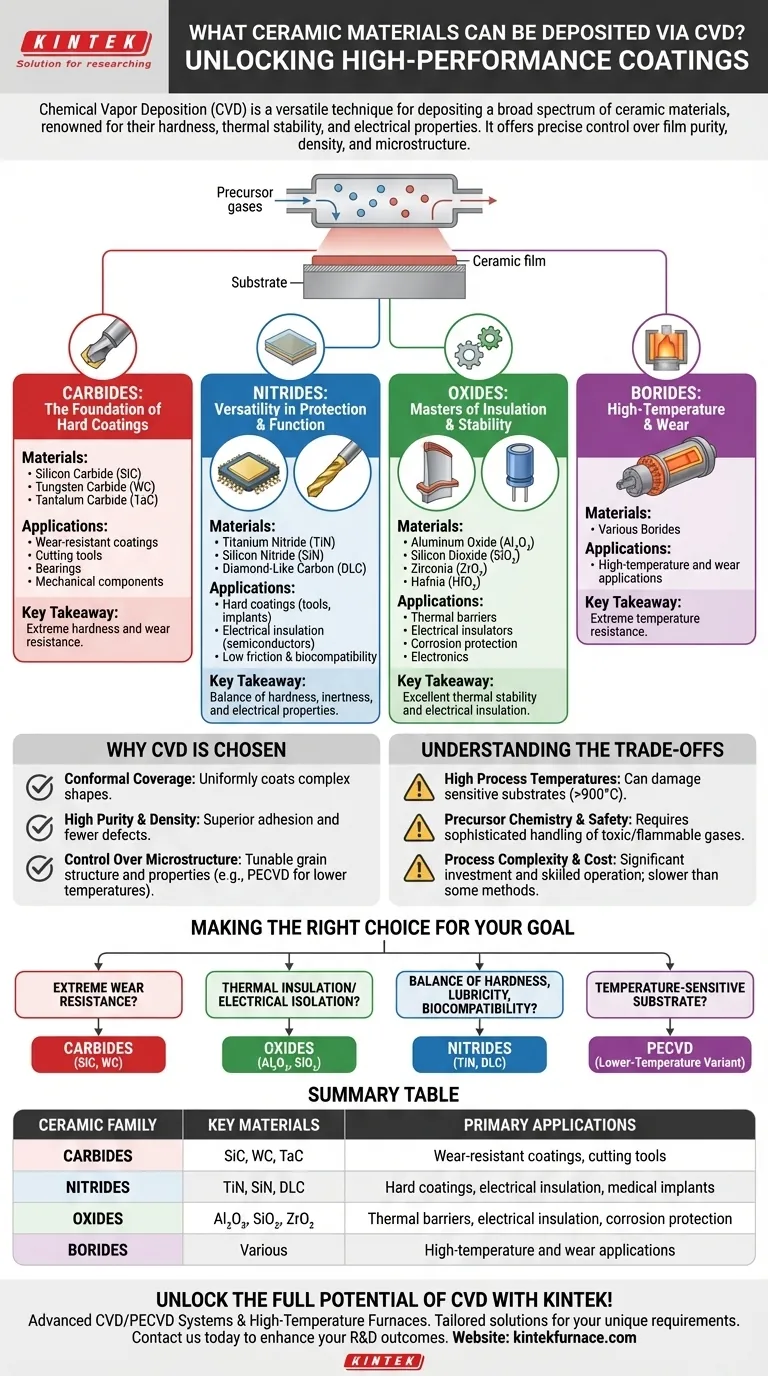

En esencia, la Deposición Química de Vapor (CVD) es una técnica excepcionalmente versátil capaz de depositar un amplio espectro de materiales cerámicos de alto rendimiento. Las familias más comunes incluyen carburos (como el carburo de silicio), nitruros (como el nitruro de titanio), óxidos (como el óxido de aluminio) y boruros. Estos materiales son fundamentales para crear películas delgadas y recubrimientos valorados por su excepcional dureza, estabilidad térmica y propiedades eléctricas específicas.

El verdadero poder de la CVD no radica solo en la variedad de cerámicas que puede depositar, sino en su capacidad para controlar con precisión la pureza, densidad y microestructura de la película. Esto permite a los ingenieros adaptar las propiedades de un material para resolver un desafío de rendimiento específico, desde la resistencia al desgaste en herramientas de corte hasta el aislamiento eléctrico en microchips.

Las principales familias cerámicas depositadas por CVD

La CVD no es un proceso único, sino una familia de técnicas que utilizan reacciones químicas a partir de precursores gaseosos para formar una película sólida sobre un sustrato. Este método es ideal para crear capas cerámicas densas y de alta pureza.

Carburos: la base de los recubrimientos duros

Los carburos son compuestos de carbono con un elemento menos electronegativo, reconocidos por su extrema dureza y resistencia al desgaste.

Materiales como el Carburo de Silicio (SiC), el Carburo de Tungsteno (WC) y el Carburo de Tantalio (TaC) son elementos básicos del procesamiento CVD. Se utilizan con frecuencia como recubrimientos protectores en herramientas de corte, cojinetes y otros componentes sujetos a un intenso desgaste mecánico.

Nitruros: versatilidad en protección y función

Los nitruros ofrecen un fantástico equilibrio de propiedades, incluyendo dureza, inercia química y características eléctricas útiles.

El Nitruro de Titanio (TiN) es un ejemplo clásico, que proporciona un recubrimiento duro de color dorado para herramientas e implantes médicos. El Nitruro de Silicio (SiN) es un aislante dieléctrico crítico en la industria de los semiconductores, mientras que el Carbono similar al diamante (DLC), a menudo conteniendo nitrógeno, ofrece una combinación única de dureza y baja fricción.

Óxidos: Maestros del aislamiento y la estabilidad

Las cerámicas de óxido se definen por su excelente estabilidad térmica y propiedades de aislamiento eléctrico, lo que las hace indispensables en electrónica y aplicaciones de alta temperatura.

La CVD se utiliza para depositar películas como el Óxido de Aluminio (Al2O3 o Alúmina), el Dióxido de Silicio (SiO2), la Zirconia (ZrO2) y la Hafnia (HfO2). Estas sirven como barreras térmicas, aislantes eléctricos y capas protectoras contra la corrosión.

Por qué se elige la CVD para la deposición de cerámica

Aunque existen otros métodos, la CVD ofrece ventajas únicas para crear películas cerámicas de alto rendimiento. La elección de utilizar CVD a menudo está impulsada por la necesidad de una calidad de película superior que otros procesos no pueden lograr.

Cobertura conformada en formas complejas

Debido a que los precursores están en fase gaseosa, pueden penetrar y recubrir uniformemente superficies altamente complejas e intrincadas. Esta "cobertura conformada" es una ventaja clave sobre las técnicas de línea de visión como la Deposición Física de Vapor (PVD).

Alta pureza y densidad

La reacción química controlada en la superficie del sustrato produce películas excepcionalmente puras y densas. Esto da como resultado una adhesión superior y menos defectos, lo que lleva a un rendimiento más fiable en aplicaciones exigentes.

Control sobre la microestructura

Al ajustar cuidadosamente los parámetros del proceso como la temperatura, la presión y la composición del gas, los operadores pueden ajustar la estructura de grano y las propiedades de la película final. Variantes como la CVD asistida por plasma (PECVD) utilizan plasma para permitir la deposición a temperaturas más bajas, ampliando el rango de materiales de sustrato compatibles.

Comprendiendo las compensaciones

A pesar de su poder, la CVD no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Altas temperaturas de proceso

La CVD térmica tradicional a menudo requiere temperaturas muy altas (más de 900 °C) para impulsar las reacciones químicas. Esto puede dañar o deformar sustratos sensibles a la temperatura, como ciertos plásticos o metales templados.

Química de precursores y seguridad

Los productos químicos gaseosos (precursores) utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sofisticados y costosos, sistemas de manipulación de gases y tratamiento de escapes.

Complejidad y costo del proceso

Los reactores CVD son máquinas complejas que requieren una inversión de capital significativa y operadores cualificados. El proceso general puede ser más lento y más caro que los métodos de recubrimiento más simples, lo que lo hace más adecuado para aplicaciones de alto valor donde el rendimiento es primordial.

Tomando la decisión correcta para su objetivo

La selección de la cerámica CVD adecuada depende completamente del requisito de rendimiento principal de su componente.

- Si su enfoque principal es la resistencia extrema al desgaste y la dureza: Sus mejores opciones son los carburos como el Carburo de Silicio (SiC) y el Carburo de Tungsteno (WC).

- Si su enfoque principal es el aislamiento térmico o el aislamiento eléctrico: Debe especificar óxidos como la Alúmina (Al2O3) o el Dióxido de Silicio (SiO2).

- Si su enfoque principal es un equilibrio de dureza, lubricidad y biocompatibilidad: Busque nitruros como el Nitruro de Titanio (TiN) o el Carbono Similar al Diamante (DLC).

- Si está recubriendo un sustrato sensible a la temperatura: Debe investigar variantes de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar su pieza.

Al comprender estas clases de materiales y sus compensaciones asociadas, puede aprovechar eficazmente la CVD para crear recubrimientos cerámicos de alto rendimiento adaptados a su desafío de ingeniería específico.

Tabla resumen:

| Familia cerámica | Materiales clave | Aplicaciones principales |

|---|---|---|

| Carburos | SiC, WC, TaC | Recubrimientos resistentes al desgaste, herramientas de corte |

| Nitruros | TiN, SiN, DLC | Recubrimientos duros, aislamiento eléctrico, implantes médicos |

| Óxidos | Al2O3, SiO2, ZrO2 | Barreras térmicas, aislamiento eléctrico, protección contra la corrosión |

| Boruros | Varios | Aplicaciones de alta temperatura y desgaste |

¡Desbloquee todo el potencial de la CVD para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para recubrimientos cerámicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones