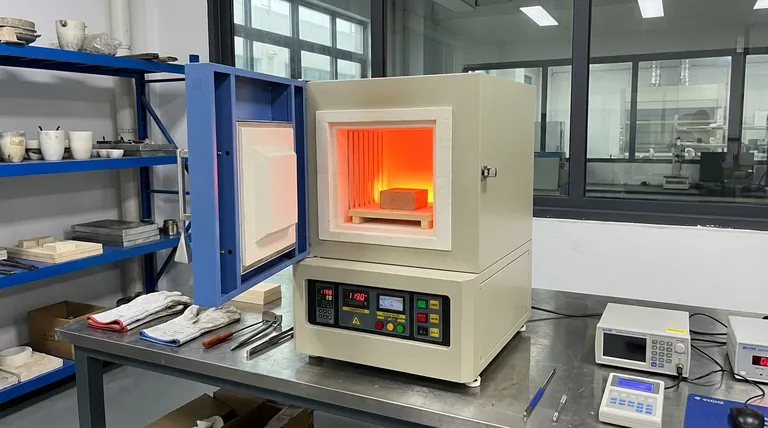

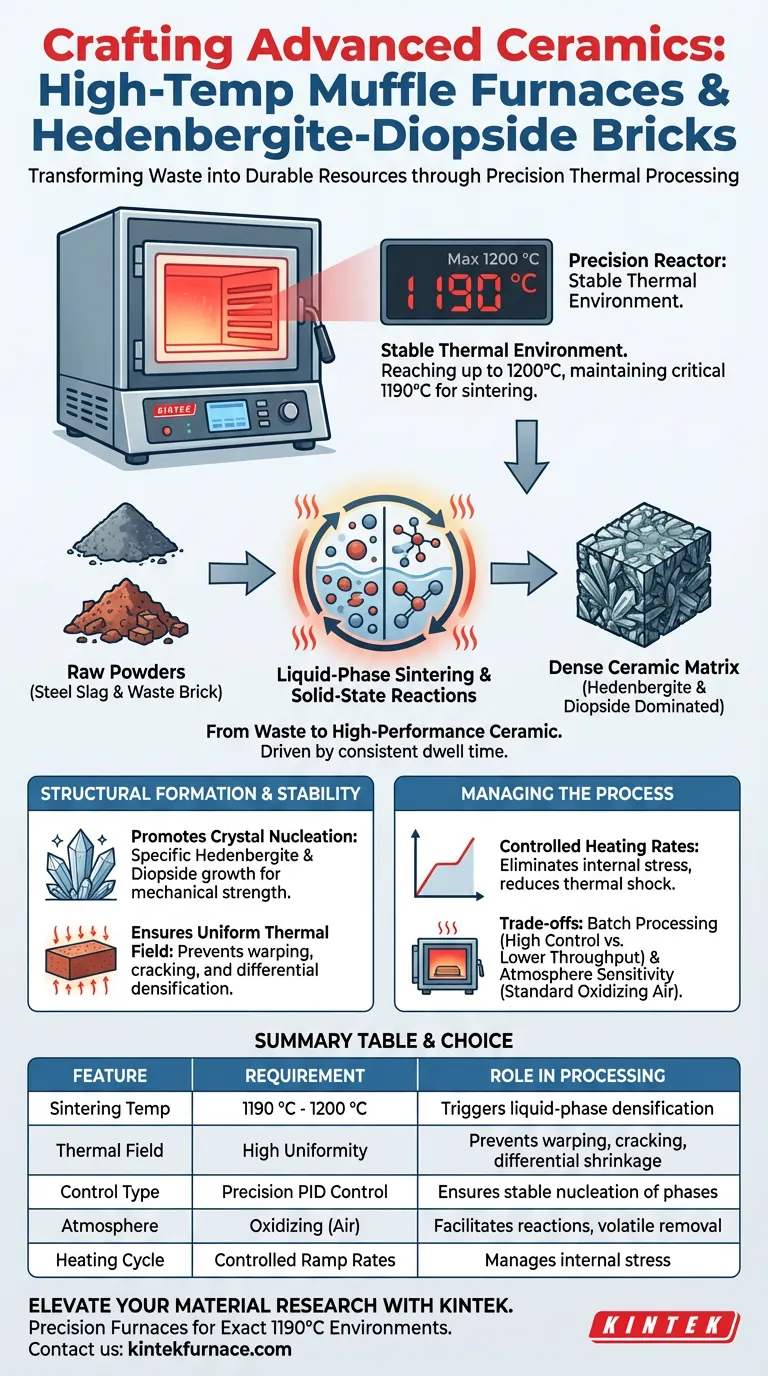

Un horno mufla de alta temperatura actúa como un reactor de precisión para la síntesis de cerámica. Proporciona un entorno térmico estable capaz de alcanzar los 1200 °C, manteniendo específicamente una temperatura crítica de sinterización de 1190 °C. Este régimen térmico exacto es necesario para impulsar las reacciones en estado sólido y la sinterización en fase líquida que transforman polvos crudos —específicamente escoria de acero y ladrillos de desecho— en una matriz cerámica densa dominada por fases de hedenbergita y diópsido.

El papel principal del horno mufla es mantener un campo térmico uniforme a 1190 °C, lo que desencadena la sinterización en fase líquida necesaria para unir materiales de desecho. Este entorno controlado promueve la nucleación y el crecimiento específicos de los cristales de hedenbergita y diópsido, asegurando que el producto final alcance una alta densidad estructural y durabilidad.

El Entorno Térmico para la Transformación de Fases

Alcanzar el Punto Crítico de Sinterización

Para sintetizar cerámicas con estas fases minerales específicas, el horno debe proporcionar un control riguroso de la temperatura hasta 1200 °C.

La referencia principal indica que la temperatura óptima de sinterización para este sistema de materiales es 1190 °C. A este umbral preciso, la energía térmica es suficiente para activar las materias primas sin causar colapso estructural o fusión.

Facilitando la Sinterización en Fase Líquida

El horno mufla crea las condiciones termodinámicas necesarias para la sinterización en fase líquida.

Este proceso ocurre cuando la mezcla de polvos —compuesta por escoria de acero y ladrillos de desecho— forma una fase líquida a altas temperaturas. Este líquido promueve la reorganización y densificación de las partículas, actuando como el medio a través del cual se consolida la estructura cerámica.

Impulsando las Reacciones en Estado Sólido

Más allá del simple calentamiento, el entorno del horno facilita complejas reacciones en estado sólido entre los diferentes componentes del polvo.

Estas reacciones son químicamente intrincadas y dependen de la capacidad del horno para mantener una temperatura constante durante un período de tiempo determinado (tiempo de permanencia). Esta estabilidad asegura que los reactivos tengan tiempo suficiente para difundirse y formar nuevos enlaces químicos.

Formación Estructural y Estabilidad

Promoviendo la Nucleación de Cristales

La característica definitoria de estos ladrillos es la presencia de hedenbergita y diópsido como las principales fases cristalinas.

La estabilidad térmica proporcionada por el horno mufla promueve la nucleación y el crecimiento posterior de estos cristales, junto con la magnetita. El calor controlado asegura que estas fases se desarrollen completamente, lo que está directamente correlacionado con la resistencia mecánica del ladrillo.

Asegurando Campos Térmicos Uniformes

Si bien el enfoque principal es la temperatura máxima, el horno también proporciona un campo térmico uniforme (un concepto respaldado por referencias suplementarias sobre sinterización de cerámica).

Un campo uniforme asegura que todo el ladrillo esté expuesto a la misma temperatura simultáneamente. Esta sincronización previene la densificación diferencial, que conduce a deformaciones o grietas.

Manejando el Estrés Interno

El horno permite velocidades de calentamiento controladas, lo que ayuda en la eliminación de tensiones internas.

Al aumentar la temperatura gradualmente y mantener la uniformidad, el horno previene el choque térmico. Esto ayuda a reducir las tasas de contracción volumétrica y mitiga el riesgo de que se formen defectos durante la fase de enfriamiento.

Comprendiendo las Compensaciones

Limitaciones del Procesamiento por Lotes

Los hornos mufla son típicamente unidades de procesamiento por lotes. Si bien ofrecen un control superior para la investigación y la síntesis de alto valor, pueden tener un menor rendimiento en comparación con los hornos túnel continuos utilizados en la producción en masa.

Sensibilidad a la Atmósfera

Si bien los hornos mufla generalmente proporcionan una atmósfera oxidante estable (aire), dependen del entorno ambiental a menos que estén equipados específicamente con controles de gas.

Para la formación de hedenbergita y diópsido, un entorno oxidante estándar es generalmente beneficioso. Sin embargo, si la materia prima contiene alto contenido orgánico o carbonatos, el horno debe gestionarse cuidadosamente para permitir la salida completa de los volátiles antes de que los poros se cierren durante la sinterización.

Tomando la Decisión Correcta para su Objetivo

Para preparar con éxito ladrillos cerámicos con fases de hedenbergita y diópsido, debe alinear las capacidades del horno con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Pureza de Fase: Priorice un horno con control de temperatura de alta precisión para mantener exactamente a 1190 °C, asegurando la cristalización completa de hedenbergita y diópsido sin sobrecalentamiento.

- Si su enfoque principal es la Densidad Estructural: Concéntrese en la capacidad del horno para mantener un campo térmico uniforme para facilitar una sinterización uniforme en fase líquida y minimizar la porosidad en todo el volumen del ladrillo.

- Si su enfoque principal es el Reciclaje de Materiales: Asegúrese de que el horno tenga sistemas de ventilación o escape adecuados para manejar la emisión de gases volátiles de los polvos de escoria de acero y ladrillos de desecho durante el aumento de temperatura previo a la sinterización.

El éxito en esta síntesis depende no solo de alcanzar altas temperaturas, sino de la estabilidad y uniformidad del entorno térmico en el umbral crítico de 1190 °C.

Tabla Resumen:

| Característica | Requisito para Síntesis | Rol en el Procesamiento Cerámico |

|---|---|---|

| Temp. de Sinterización | 1190 °C - 1200 °C | Desencadena la sinterización en fase líquida para la densificación. |

| Campo Térmico | Alta Uniformidad | Previene deformaciones, grietas y encogimiento diferencial. |

| Tipo de Control | Control PID de Precisión | Asegura la nucleación estable de hedenbergita y diópsido. |

| Atmósfera | Oxidante (Aire) | Facilita las reacciones en estado sólido y la eliminación de volátiles. |

| Ciclo de Calentamiento | Velocidades de Rampa Controladas | Gestiona el estrés interno y reduce el riesgo de choque térmico. |

Eleve su Investigación de Materiales con KINTEK

La precisión es la diferencia entre una muestra fallida y una cerámica de alto rendimiento. En KINTEK, entendemos que la síntesis de fases como la hedenbergita requiere una estabilidad térmica absoluta. Nuestros hornos de laboratorio de alta temperatura —incluyendo sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD— están diseñados para ofrecer el entorno exacto de 1190 °C que su investigación exige.

¿Por qué elegir KINTEK?

- I+D Experta: Campos térmicos optimizados para un crecimiento cristalino uniforme.

- Soluciones Personalizables: Dimensiones de horno y controles de gas adaptados para satisfacer necesidades de síntesis únicas.

- Durabilidad Industrial: Construidos para manejar materiales de desecho a recurso como escoria de acero y ladrillos de desecho.

¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Ying Ji, Qianqian Sha. Preparation and Performance of Ceramic Tiles with Steel Slag and Waste Clay Bricks. DOI: 10.3390/ma17081755

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla de laboratorio en la preparación de alúmina alfa de alta pureza? Calcinación maestra y cambios de fase

- ¿Por qué se requiere un horno mufla industrial para los soportes de Zirconia? Ingeniería de Plataformas Catalíticas de Alto Rendimiento

- ¿Qué papel juega un horno mufla de laboratorio en el análisis industrial de residuos plásticos? Optimización del rendimiento de la pirólisis

- ¿Cuál es la importancia de utilizar un horno de caja de alta temperatura de laboratorio para nanopartículas de Fe3O4@Al2O3?

- ¿En qué rango de temperatura puede operar un horno de caja? Encuentre el ajuste perfecto para las necesidades de su laboratorio

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué es un horno de lote? Maximice la flexibilidad y la precisión para su tratamiento térmico

- ¿Cómo funciona un horno eléctrico tipo mufla? Domine el calentamiento de precisión para su laboratorio