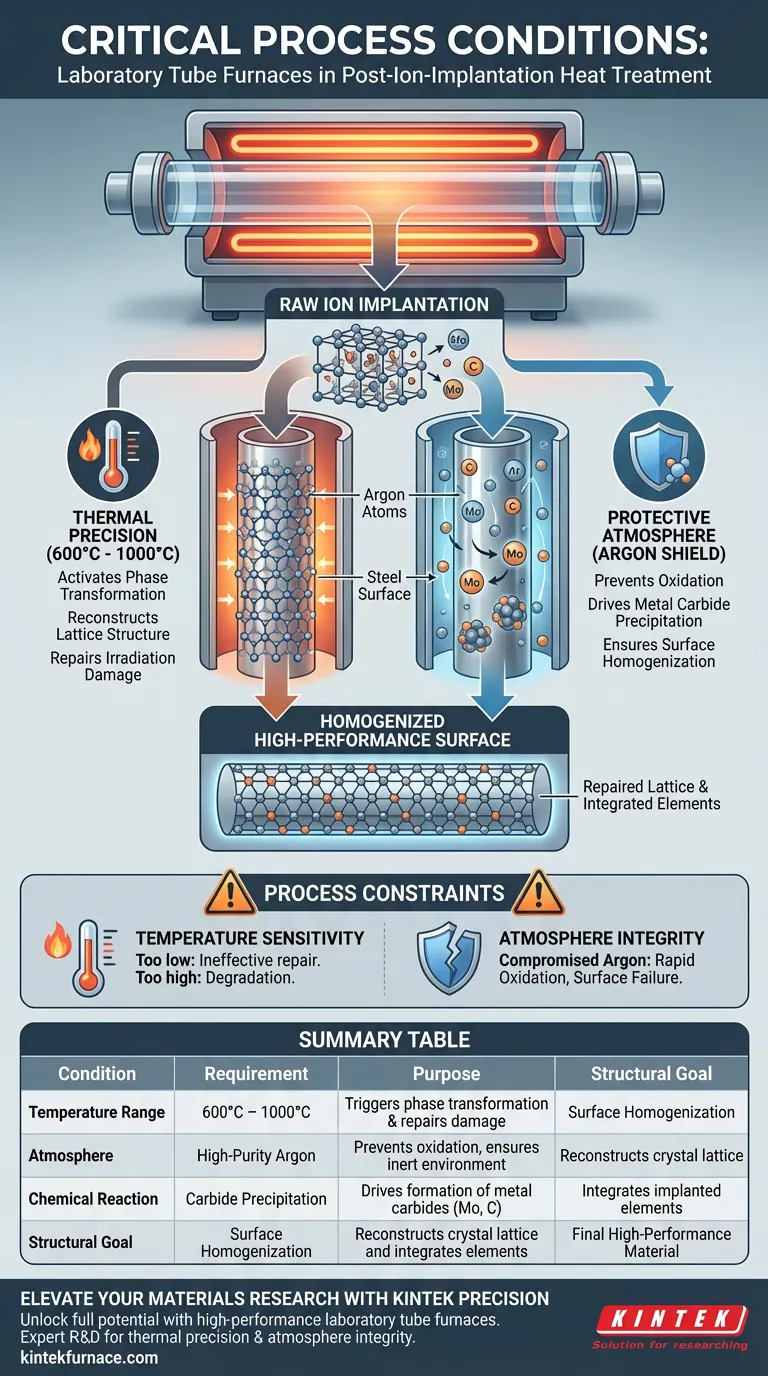

Un horno tubular de laboratorio proporciona un entorno de alta temperatura, inerte y estrictamente controlado diseñado para estabilizar el acero inoxidable después de la implantación de iones. Específicamente, establece un régimen de temperatura preciso entre 600 °C y 1000 °C, manteniendo una atmósfera protectora de argón para facilitar reparaciones microestructurales críticas.

El horno no es simplemente una fuente de calor; actúa como una cámara de reacción que repara el daño por irradiación e impulsa la precipitación de carburos metálicos. Este entorno controlado es el puente entre la implantación de iones en bruto y una superficie de material homogeneizada y de alto rendimiento.

El papel crítico de la precisión térmica

Activación de la transformación de fase

La función principal del horno tubular es mantener una ventana térmica específica, estrictamente entre 600 °C y 1000 °C. Este rango de alta temperatura no es arbitrario; es el umbral de energía requerido para desencadenar la transformación de fase dentro del acero.

Reconstrucción de la estructura de la red cristalina

La implantación de iones es un proceso violento que introduce elementos extraños —específicamente molibdeno y carbono en este contexto— en el acero, interrumpiendo su red cristalina. El tratamiento térmico proporcionado por el horno suministra la energía de activación necesaria para la reconstrucción estructural.

Reparación de daños por irradiación

Más allá del simple calentamiento, este entorno térmico permite que el material se cure. El calor sostenido repara el daño por irradiación causado durante el proceso de implantación inicial, restaurando la integridad de la matriz de acero inoxidable.

La necesidad de una atmósfera protectora

El escudo de argón

Una característica definitoria de este proceso es el mantenimiento de una atmósfera protectora de argón. El diseño del horno tubular permite la exclusión de oxígeno y otros gases reactivos durante el ciclo de calentamiento.

Impulso de la precipitación de carburos

Bajo esta protección inerte, los elementos inyectados son libres de reaccionar químicamente de maneras beneficiosas sin oxidarse. El entorno facilita la precipitación específica de carburos metálicos, que es el objetivo final del proceso de dopaje.

Logro de la homogeneización de la superficie

La combinación de calor y gas inerte permite la difusión sin degradación. Esto conduce a la homogeneización de la superficie, asegurando que los elementos implantados se distribuyan uniformemente y se integren completamente en la estructura superficial del material.

Comprensión de las restricciones del proceso

Sensibilidad de la ventana de temperatura

Operar fuera del rango de 600 °C a 1000 °C compromete la eficacia del tratamiento. Las temperaturas demasiado bajas pueden no inducir las transformaciones de fase necesarias o reparar el daño en la red cristalina, dejando el material en un estado de tensión.

Integridad de la atmósfera

El éxito del tratamiento depende completamente de la pureza del entorno. Si la atmósfera de argón se ve comprometida, las altas temperaturas provocarán una rápida oxidación en lugar de la precipitación de carburos deseada, lo que podría arruinar la mejora de la superficie.

Optimización de su estrategia de tratamiento térmico

Para garantizar el éxito del recocido post-implantación de iones, sus parámetros de proceso deben alinearse con los objetivos específicos del material del proyecto.

- Si su enfoque principal es la Reparación Estructural: Priorice mantener la temperatura estrictamente dentro de la ventana de 600 °C–1000 °C para asegurar suficiente energía para la reconstrucción de la red cristalina y la curación de daños.

- Si su enfoque principal es el Endurecimiento Superficial: Asegure un flujo de argón constante y puro para maximizar la precipitación de carburos metálicos sin introducir contaminantes en la superficie.

Al controlar rigurosamente estas variables térmicas y atmosféricas, convierte el potencial de la implantación de iones en un rendimiento de material realizado.

Tabla resumen:

| Condición del proceso | Requisito | Propósito en el tratamiento térmico |

|---|---|---|

| Rango de temperatura | 600 °C – 1000 °C | Desencadena la transformación de fase y repara el daño por irradiación |

| Atmósfera | Argón de alta pureza | Previene la oxidación y asegura un entorno protector inerte |

| Reacción química | Precipitación de carburos | Impulsa la formación de carburos metálicos (Mo, C) para el endurecimiento |

| Objetivo estructural | Homogeneización de la superficie | Reconstruye la red cristalina e integra los elementos implantados |

Mejore su investigación de materiales con la precisión KINTEK

Desbloquee todo el potencial de sus procesos post-implantación de iones con los hornos tubulares de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos la precisión térmica y la integridad atmosférica necesarias para lograr una homogeneización superficial y una reparación de la red cristalina superiores.

Ya sea que necesite sistemas Tubulares, de Mufla, Rotatorios, de Vacío o de CVD estándar o completamente personalizables, KINTEK ofrece la confiabilidad que su laboratorio exige.

¿Listo para optimizar sus resultados de tratamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes