En esencia, la determinación del flujo de gas para la inertización de hornos depende de tres factores principales: el volumen interno del horno, la tasa de fuga inherente del horno y el nivel final de oxígeno requerido por el proceso. La "purga" inicial de alto flujo se calcula para desplazar la atmósfera existente, mientras que un flujo de "mantenimiento" posterior más bajo se establece para contrarrestar las fugas y el desgasificado durante el proceso.

El desafío no es encontrar un número mágico único para el flujo de gas. El objetivo es establecer un equilibrio dinámico donde el gas inerte desplace el oxígeno más rápido de lo que el aire puede filtrarse, logrando esto de manera segura y rentable tanto para la purga inicial como para el proceso continuo.

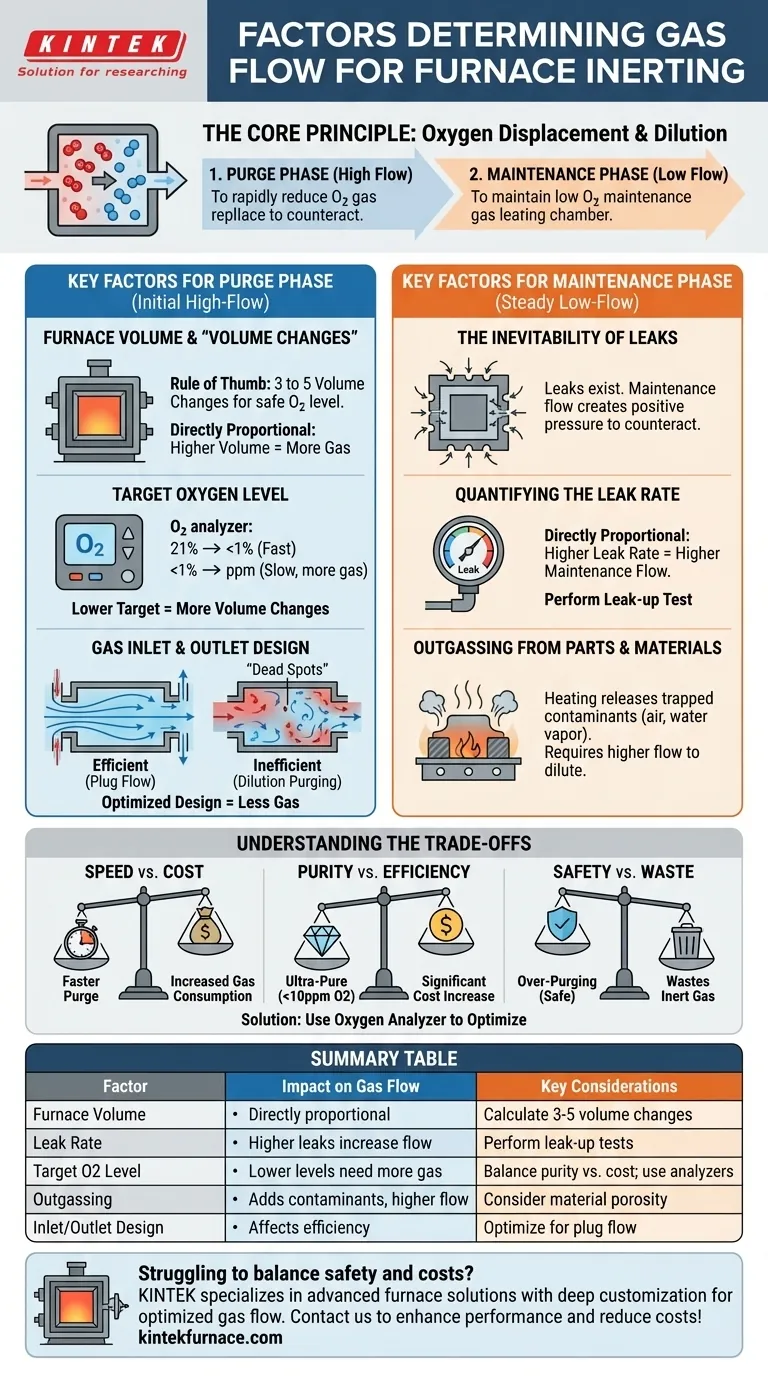

El Principio Central: Desplazamiento y Dilución de Oxígeno

La inertización del horno es el proceso de reemplazar el aire ambiente rico en oxígeno dentro de un horno con un gas seco y no reactivo como nitrógeno o argón. Esto previene la oxidación no deseada, la descarburación o incluso atmósferas explosivas durante operaciones de alta temperatura.

Las Dos Fases de la Inertización

El proceso se entiende mejor en dos fases distintas, cada una con su propio requisito de caudal.

- La Fase de Purga: Esta es la etapa inicial de alto flujo diseñada para reducir rápidamente la concentración de oxígeno de ~21% a un nivel seguro o requerido por el proceso (a menudo por debajo del 1%).

- La Fase de Mantenimiento: Una vez que se alcanza el nivel de oxígeno objetivo, el flujo se reduce a una tasa constante más baja. Este flujo está diseñado solo para compensar las pérdidas de gas y la contaminación continuas.

Factores Clave para la Fase de Purga

La purga inicial consume la mayor cantidad de gas y es crítica para establecer el ambiente inerte rápidamente.

Volumen del Horno y "Cambios de Volumen"

El factor más importante es el volumen interno de su horno. El flujo de purga a menudo se discute en términos de cambios de volumen del horno. Un cambio de volumen es la cantidad de gas igual al volumen del horno vacío.

Como regla general, para alcanzar un nivel seguro de oxígeno típicamente se requieren de 3 a 5 cambios de volumen. Por ejemplo, un horno de 100 pies cúbicos necesitaría de 300 a 500 pies cúbicos de gas inerte para una purga inicial efectiva.

Nivel Objetivo de Oxígeno

Cuanto menor sea su nivel objetivo de oxígeno, más cambios de volumen necesitará. Reducir el oxígeno del 21% al 1% es relativamente rápido. Sin embargo, reducirlo del 1% a 100 partes por millón (ppm) puede requerir significativamente más gas y tiempo debido a la naturaleza de la dilución.

Diseño de Entrada y Salida de Gas

Una purga eficiente expulsa el aire con una mezcla mínima, un concepto conocido como flujo pistón. Esto se logra con entradas de gas bien ubicadas (a menudo bajas) y salidas (a menudo altas).

Los sistemas mal diseñados con "puntos muertos" o turbulencias significativas conducen a una purga por dilución, que es mucho menos eficiente y requiere mucho más gas para lograr el mismo resultado.

Factores Clave para la Fase de Mantenimiento

Después de la purga inicial, el objetivo es simplemente mantener el ambiente de bajo oxígeno.

La Inevitabilidad de las Fugas

Ningún horno está perfectamente sellado. Inevitablemente, el aire se filtrará a través de los sellos de las puertas, las aberturas de los transportadores, los puertos de los termopares y otros accesorios. La tarea principal del caudal de mantenimiento es crear una presión positiva dentro del horno para superar estas fugas.

Cuantificación de la Tasa de Fuga

El flujo de mantenimiento requerido es directamente proporcional a la tasa de fuga de su horno. Un horno más antiguo con sellos desgastados requerirá un flujo de mantenimiento mucho mayor que una unidad nueva y bien mantenida para mantener el mismo nivel de oxígeno. Una prueba de fuga, en la que se mide la tasa de aumento de oxígeno después de cortar el gas, puede ayudar a cuantificar esto.

Desgasificado de Piezas y Materiales

Los componentes que se tratan térmicamente, así como los bastidores y accesorios, pueden liberar aire atrapado, vapor de agua y otros contaminantes cuando se calientan. Este desgasificado introduce oxígeno y requiere un mayor flujo de mantenimiento para diluir y eliminar los contaminantes. Los materiales porosos, como ciertas cerámicas, son especialmente propensos a esto.

Comprendiendo las Ventajas y Desventajas

Elegir un caudal implica equilibrar prioridades contrapuestas. No existe un caudal "correcto" único, solo uno que sea óptimo para sus objetivos específicos.

Velocidad vs. Costo

Una tasa de purga más alta inertizará el horno más rápido, reduciendo el tiempo del ciclo. Sin embargo, esto conlleva el costo directo de un mayor consumo de nitrógeno o argón.

Pureza vs. Eficiencia

Lograr una atmósfera ultrapura (<10 ppm O2) requiere una cantidad exponencialmente mayor de gas y tiempo en comparación con una atmósfera inerte estándar (<1% O2). Debe decidir si el beneficio del proceso justifica el aumento significativo de los costos.

Seguridad vs. Desperdicio

Una purga insuficiente es un grave peligro para la seguridad, ya que puede crear una mezcla explosiva de gas de proceso inflamable y aire. Para evitar esto, muchos operadores purgan en exceso, lo cual es seguro pero desperdicia una cantidad significativa de gas inerte. El uso de un analizador de oxígeno es la única forma de validar su purga y optimizar el flujo.

Determinación de su Flujo de Gas Requerido

Utilice estos principios para guiar su configuración y operación.

- Si su enfoque principal es la máxima seguridad y calidad: Comience con una alta tasa de purga calculada para 5 cambios de volumen. Utilice un analizador de oxígeno continuo para confirmar que ha alcanzado su nivel objetivo de O2 antes de iniciar el proceso y para establecer un flujo de mantenimiento que mantenga ese nivel constante.

- Si su enfoque principal es la optimización de costos: Realice una prueba de fuga en el horno para determinar su tasa de fuga específica. Esto le ayudará a establecer el flujo de mantenimiento mínimo absoluto requerido. Purge solo hasta que se cumpla su nivel objetivo de O2, no por un tiempo fijo.

- Si está utilizando un horno nuevo o no caracterizado: Sea conservador. Comience con un caudal alto (por ejemplo, 5 cambios de volumen para la purga) y un caudal de mantenimiento generoso. Durante varios ciclos, puede reducir gradualmente los caudales mientras monitorea los niveles de oxígeno para encontrar el equilibrio óptimo para su proceso.

Al comprender estos factores influyentes, puede pasar de la suposición a un enfoque deliberado y basado en datos para lograr una atmósfera inerte confiable y eficiente.

Tabla Resumen:

| Factor | Impacto en el Flujo de Gas | Consideraciones Clave |

|---|---|---|

| Volumen del Horno | Directamente proporcional; un volumen mayor requiere más gas para la purga | Calcular en base a 3-5 cambios de volumen para la purga inicial |

| Tasa de Fuga | Mayores fugas aumentan el flujo de mantenimiento para contrarrestar la entrada de aire | Realizar pruebas de fuga para cuantificar y minimizar el flujo |

| Nivel Objetivo de Oxígeno | Niveles más bajos necesitan más gas debido a los desafíos de dilución | Equilibrar las necesidades de pureza con el costo; usar analizadores para precisión |

| Desgasificado | Añade contaminantes, lo que requiere un mayor flujo de mantenimiento | Considerar la porosidad del material y las temperaturas del proceso |

| Diseño de Entrada/Salida de Gas | Afecta la eficiencia; un diseño deficiente conduce a mayores necesidades de flujo | Optimizar para flujo tipo pistón para reducir la mezcla y el desperdicio |

¿Tiene dificultades para equilibrar la seguridad y los costos en su proceso de inertización de hornos? En KINTEK, nos especializamos en soluciones avanzadas para hornos de alta temperatura, incluidos Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas. Permítanos ayudarle a optimizar el flujo de gas para una inertización fiable y eficiente —contáctenos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden mejorar el rendimiento de su laboratorio y reducir los costos operativos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados