Al seleccionar un horno tubular vertical, su decisión debe guiarse por el proceso térmico específico que pretende realizar. Los factores más críticos son la temperatura máxima requerida, el tipo de control de atmósfera necesario, el tamaño físico de sus muestras y el grado de uniformidad de la temperatura que exige su proceso. Estos elementos dictarán los materiales, la configuración y el costo final del horno.

Elegir un horno tubular vertical se trata menos de encontrar el modelo con las especificaciones más altas y más de hacer coincidir con precisión sus capacidades —temperatura, atmósfera y configuración— con la transformación específica que necesita lograr en su material.

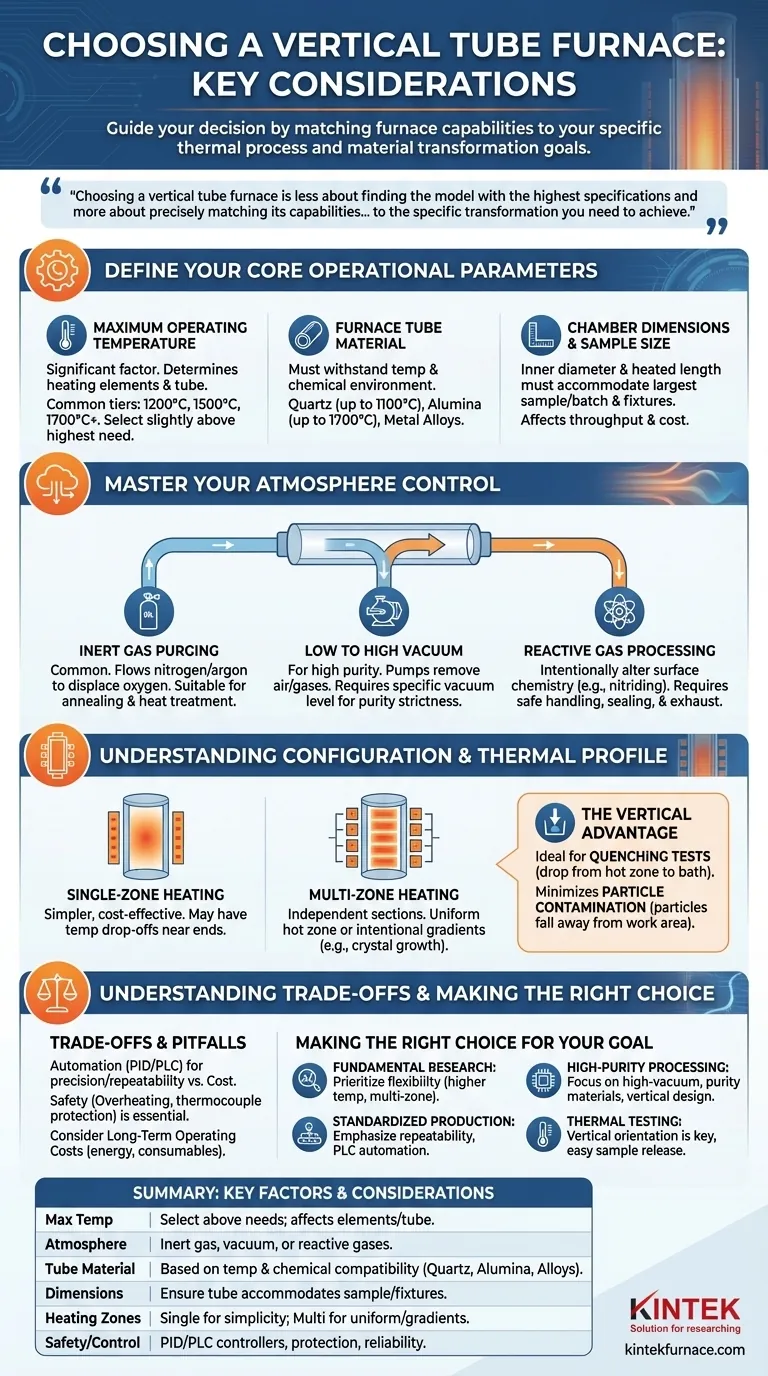

Defina sus parámetros operativos principales

Antes de evaluar cualquier modelo, primero debe definir los requisitos innegociables de su trabajo. Estos parámetros forman la base de su decisión.

Temperatura Máxima de Funcionamiento

La temperatura máxima de funcionamiento es el factor más significativo que influye en el diseño y el costo del horno. Determina directamente el tipo de elementos calefactores y materiales de tubo que se pueden utilizar. Los rangos de temperatura comunes son hasta 1200 °C, 1500 °C y 1700 °C o más.

Seleccione siempre un horno con una temperatura máxima ligeramente superior a su temperatura de procesamiento más alta requerida para garantizar la longevidad y evitar operar la unidad en su límite absoluto.

Material del Tubo del Horno

El tubo del proceso debe soportar su temperatura objetivo y ser químicamente compatible con sus muestras y la atmósfera del proceso.

- Los tubos de cuarzo son comunes para temperaturas de hasta aproximadamente 1100 °C. Ofrecen buena resistencia al choque térmico y visibilidad.

- Los tubos de alúmina (cerámica) se requieren para temperaturas más altas, típicamente hasta 1700 °C, ofreciendo una excelente estabilidad y durabilidad a altas temperaturas.

- Los tubos de aleación metálica se utilizan en aplicaciones específicas donde las cerámicas pueden no ser adecuadas, pero tienen sus propias limitaciones de temperatura y atmósfera.

Dimensiones de la Cámara y Tamaño de la Muestra

El diámetro interior y la longitud calentada del tubo del horno deben albergar su muestra o lote más grande. Considere no solo las dimensiones de la muestra, sino también cualquier accesorio o crisol utilizado para sostenerla. Una cámara más grande aumenta el rendimiento, pero también eleva el consumo de energía y el costo.

Domine el Control de su Atmósfera

El entorno dentro del horno es tan crítico como la temperatura. El nivel de control de atmósfera que necesita depende completamente de la sensibilidad de su material a la oxidación y otras reacciones químicas.

Purgado con Gas Inerte

Esta es la forma más común de control de atmósfera. Implica hacer fluir un gas inerte como nitrógeno o argón a través del tubo para desplazar el oxígeno y prevenir la oxidación. Esto es adecuado para muchos procesos de recocido y tratamiento térmico.

Vacío Bajo a Alto

Para aplicaciones que requieren alta pureza, necesitará un sistema de vacío. Un horno de vacío utiliza bombas para eliminar el aire y otros gases de la cámara antes de calentar o rellenar con un gas de proceso de alta pureza. El nivel de vacío requerido (por ejemplo, alto vacío frente a ultra alto vacío) depende del rigor de sus requisitos de pureza.

Procesamiento con Gas Reactivo

Algunos procesos, como la nitruración o la cementación, utilizan gases reactivos para alterar intencionalmente la química superficial del material. Esto requiere un sistema diseñado para manejar estos gases de manera segura, incluida la gestión adecuada de sellado y escape.

Comprensión de la Configuración y el Perfil Térmico

El diseño físico del horno influye en la distribución de la temperatura y su idoneidad para tareas específicas.

Calentamiento de Zona Única frente a Múltiples Zonas

Un horno de zona única tiene un conjunto de elementos calefactores y un controlador. Es más simple y más rentable, pero puede tener ligeras caídas de temperatura cerca de los extremos del tubo.

Un horno de múltiples zonas (típicamente dos o tres zonas) tiene secciones de calentamiento controladas independientemente. Esto permite una zona caliente mucho más larga y uniforme o para crear gradientes de temperatura intencionales a lo largo de la longitud del tubo, lo cual es esencial para procesos como el crecimiento de cristales.

La Ventaja Vertical: Gravedad y Pureza

La orientación vertical no es solo una característica de ahorro de espacio; es una herramienta de proceso crítica. Es ideal para pruebas de temple, donde una muestra se puede dejar caer desde la zona caliente a un baño líquido debajo.

Esta orientación también minimiza la contaminación por partículas, ya que cualquier partícula desprendida del horno o de la muestra cae y se aleja del área de trabajo, lo cual es crucial en el procesamiento de semiconductores y materiales de alta pureza.

Comprensión de las Compensaciones y las Trampas

Un precio más alto no siempre significa un mejor horno para sus necesidades específicas. Comprender las compensaciones entre características y costos es clave para realizar una inversión sólida.

Automatización y Control de Procesos

La mayoría de los hornos modernos utilizan un controlador PID para una regulación precisa de la temperatura. Para operaciones desatendidas o más complejas y repetibles, un sistema de PLC (Controlador Lógico Programable) ofrece programación avanzada para rampas, permanencias e integración con otros equipos como bombas y controladores de flujo de gas.

Seguridad y Confiabilidad

No pase por alto las características de seguridad. La protección contra sobrecalentamiento y rotura del termopar son funciones esenciales que apagan automáticamente el horno en una situación anormal. Estos no son lujos; son críticos para proteger su inversión, sus instalaciones y su personal.

Costos Operativos a Largo Plazo

Considere la eficiencia energética del horno, el costo de las piezas consumibles como los tubos de proceso y los sellos, y el precio de los gases de proceso. Una compra inicial más barata puede generar costos operativos más altos durante la vida útil del horno.

Tomando la Decisión Correcta para su Objetivo

Seleccione un horno haciendo coincidir sus características con su objetivo principal.

- Si su enfoque principal es la investigación fundamental con materiales variados: Priorice la flexibilidad, como un rango de temperatura más alto y control de múltiples zonas, para dar cabida a futuros experimentos no planificados.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, semiconductores): Céntrese en un sistema con capacidades de alto vacío, materiales de tubo de alta pureza y un diseño vertical para minimizar la contaminación por partículas.

- Si su enfoque principal es la producción estandarizada o el control de calidad: Enfatice la repetibilidad y la automatización a través de un sistema de control basado en PLC para garantizar resultados consistentes en cada ejecución.

- Si su enfoque principal son las pruebas térmicas como el temple o las pruebas de caída: La orientación vertical es su característica más importante; asegúrese de que el horno permita una fácil liberación de la muestra desde la zona caliente.

En última instancia, una evaluación metódica de los requisitos específicos de su proceso lo llevará al horno más efectivo y eficiente para su trabajo.

Tabla de Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Temperatura Máxima | Seleccionar ligeramente por encima de las necesidades del proceso; afecta a los elementos calefactores y materiales del tubo (por ejemplo, cuarzo hasta 1100 °C, alúmina hasta 1700 °C). |

| Control de Atmósfera | Las opciones incluyen purgado con gas inerte, sistemas de vacío o gases reactivos para prevención de oxidación o reacciones químicas. |

| Material del Tubo | Elegir según la temperatura y la compatibilidad química: cuarzo (hasta 1100 °C), alúmina (hasta 1700 °C) o aleaciones metálicas. |

| Dimensiones de la Cámara | Asegúrese de que el diámetro interior y la longitud calentada del tubo alberguen el tamaño de la muestra y los accesorios para la eficiencia y el rendimiento. |

| Zonas de Calentamiento | Zona única para simplicidad, múltiples zonas para zonas calientes uniformes o gradientes de temperatura en procesos como el crecimiento de cristales. |

| Seguridad y Control | Características como controladores PID o PLC, protección contra sobrecalentamiento y confiabilidad para operaciones seguras y automatizadas. |

¿Listo para encontrar el horno tubular vertical perfecto para su laboratorio? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos los hornos tubulares verticales, diseñados con profunda personalización para satisfacer sus necesidades experimentales únicas. Al aprovechar nuestra excepcional I+D y fabricación interna, garantizamos un control preciso de la temperatura, una gestión confiable de la atmósfera y una seguridad mejorada para aplicaciones en investigación, procesamiento de semiconductores y pruebas térmicas. ¡Contáctenos hoy para discutir cómo nuestros hornos avanzados pueden optimizar sus procesos y ofrecer resultados consistentes!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?