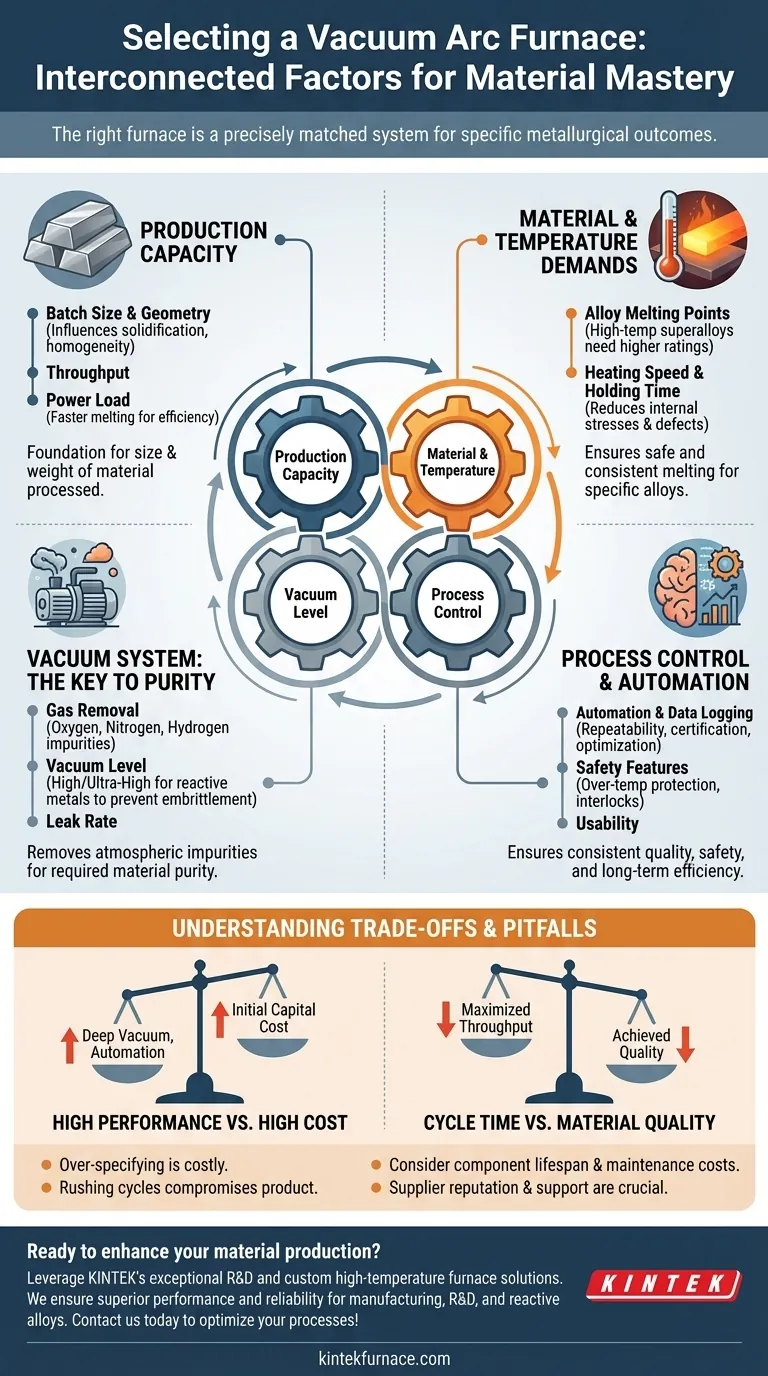

En esencia, la selección de un horno de arco al vacío requiere que evalúe cuatro áreas principales: la capacidad de producción que necesita, las demandas de material y temperatura de sus aleaciones, el nivel de vacío requerido para la pureza del material y el grado de control y automatización del proceso necesario para una calidad constante. Estos factores no son independientes; forman un sistema interconectado que dicta las propiedades finales de su material.

El error más crítico es centrarse en una única especificación "mejor". El horno de arco al vacío adecuado es un sistema donde cada componente, desde la fuente de alimentación hasta el circuito de refrigeración, se adapta con precisión a los resultados metalúrgicos específicos que necesita lograr en su producto final.

Requisitos fundamentales de producción

Antes de examinar la tecnología del horno, primero debe definir sus objetivos de producción. Estas decisiones iniciales reducirán significativamente sus opciones.

Capacidad de producción: Tamaño y geometría del lote

La capacidad del horno dicta el tamaño y el peso del material que puede procesar en un solo lote, a menudo llamado "lingote".

No se trata solo de rendimiento. Las dimensiones del lingote son críticas, ya que influyen en las tasas de solidificación y la homogeneidad general del material final.

Demandas de material y temperatura

El horno debe ser capaz de alcanzar de forma segura y constante el punto de fusión de sus aleaciones objetivo. Las superaleaciones de alta temperatura requieren una temperatura máxima de funcionamiento más alta que los aceros estándar.

Considere la carga de potencia del horno. Una mayor potencia permite una fusión más rápida, lo que puede ser crucial para la eficiencia y para procesar materiales sensibles a la exposición prolongada al calor.

Los sistemas centrales y su impacto en la calidad

Un horno de vacío es un sistema integrado. Comprender cómo sus componentes principales influyen en el producto final es clave para tomar una decisión informada.

El sistema de vacío: La clave de la pureza

El propósito principal del vacío es eliminar gases atmosféricos como el oxígeno, el nitrógeno y el hidrógeno, que se consideran impurezas en muchas aleaciones avanzadas.

El nivel de vacío requerido está directamente relacionado con sus objetivos de material. Las aplicaciones estándar solo pueden necesitar un vacío bajo, mientras que el procesamiento de metales reactivos como el titanio o las superaleaciones exige un vacío alto o ultra alto para lograr la pureza necesaria y evitar la fragilización.

El sistema de calentamiento: Potencia y precisión

La generación de arco y la fuente de alimentación forman el sistema de calentamiento. Su función es fundir el material de manera eficiente y uniforme.

El control del sistema sobre la velocidad de calentamiento y el tiempo de mantenimiento es crucial. El procesamiento térmico preciso reduce las tensiones internas y los defectos, lo que conduce a propiedades de material superiores y más predecibles.

El sistema de enfriamiento: Controlando la microestructura

La fase de enfriamiento es tan importante como la fase de calentamiento. La velocidad a la que se solidifica el material fundido determina su estructura granular final, o microestructura.

Un sistema de enfriamiento eficiente, que a menudo utiliza gases de temple específicos o crisoles refrigerados por agua, le brinda un control preciso sobre este proceso. Este control es lo que le permite diseñar propiedades mecánicas superiores como una mayor resistencia a la tracción y a la fatiga.

Control de procesos y factores operativos

Los hornos modernos se definen por su inteligencia y facilidad de uso. Estos factores afectan la repetibilidad, la seguridad y los costos operativos a largo plazo.

Automatización y registro de datos

El control digital de procesos y la automatización aseguran que cada lote se produzca bajo condiciones idénticas. Esto es esencial para la garantía de calidad y la certificación.

Busque sistemas que permitan un registro detallado de datos de temperatura, presión y potencia a lo largo del ciclo. Estos datos son invaluables para la optimización y resolución de problemas del proceso.

Seguridad y usabilidad

Las características de seguridad como la protección contra sobretemperatura y los interbloqueos de apagado automático en la puerta del horno son innegociables para proteger a los operadores.

Un horno bien diseñado también será fácil de operar, con controles estables y una interfaz de usuario clara, reduciendo la posibilidad de error humano.

Comprensión de las compensaciones y las trampas

La selección de un horno implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones le ayudará a evitar errores comunes al comprar.

Alto rendimiento vs. alto costo

Temperaturas máximas más altas, niveles de vacío más profundos y sistemas de automatización sofisticados aumentan el costo de capital inicial del horno. Sobreespecificar un horno para una tarea simple es un error común y costoso.

Tiempo de ciclo vs. calidad del material

A menudo existe un conflicto directo entre maximizar el rendimiento y lograr la más alta calidad del material. Acelerar el bombeo de vacío, el calentamiento o los ciclos de enfriamiento puede introducir defectos y comprometer el producto final.

Vida útil y mantenimiento de los componentes

Los componentes de alto rendimiento, especialmente los elementos calefactores y las bombas de vacío, tienen una vida útil finita y requieren un mantenimiento regular. Considere la vida útil y el costo de reemplazo de estas piezas críticas en su cálculo del costo total de propiedad.

Reputación y soporte del proveedor

Un horno es un activo a largo plazo. La reputación del proveedor en cuanto a fiabilidad, soporte técnico y disponibilidad de repuestos es tan importante como cualquier especificación técnica.

Tomando la decisión correcta para su objetivo

Su decisión final debe guiarse por su aplicación principal.

- Si su enfoque principal es la producción de alto volumen de aleaciones estándar: Priorice la capacidad del horno, la automatización robusta para la repetibilidad y la eficiencia energética para gestionar los costos operativos.

- Si su enfoque principal es la investigación y el desarrollo (I+D): Priorice la flexibilidad, el control preciso del proceso con un amplio registro de datos y una amplia ventana de operación para la temperatura y la presión.

- Si su enfoque principal es la producción de superaleaciones, reactivas o de alta pureza: La presión final y la tasa de fuga del sistema de vacío son sus factores más críticos, seguidos por un control de enfriamiento preciso para definir la microestructura.

En última instancia, un horno de arco al vacío bien elegido es una inversión en calidad repetible y control absoluto sobre las propiedades finales de su material.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Capacidad de producción | Tamaño del lote, geometría del lingote, rendimiento |

| Material y temperatura | Puntos de fusión de aleaciones, carga de potencia, velocidad de calentamiento |

| Sistema de vacío | Nivel de vacío para pureza, tasa de fuga, eliminación de gases |

| Sistema de calentamiento | Generación de arco, fuente de alimentación, control térmico |

| Sistema de enfriamiento | Gases de temple, tasas de solidificación, microestructura |

| Control de procesos | Automatización, registro de datos, repetibilidad |

| Factores operativos | Características de seguridad, usabilidad, mantenimiento |

| Compensaciones | Costo vs. rendimiento, tiempo de ciclo vs. calidad |

¿Listo para mejorar su producción de materiales con un horno de arco al vacío a medida? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que se dedique a la fabricación de alto volumen, a la I+D o al procesamiento de aleaciones reactivas, garantizamos un rendimiento y una fiabilidad superiores. Contáctenos hoy para analizar cómo podemos optimizar sus procesos y lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza