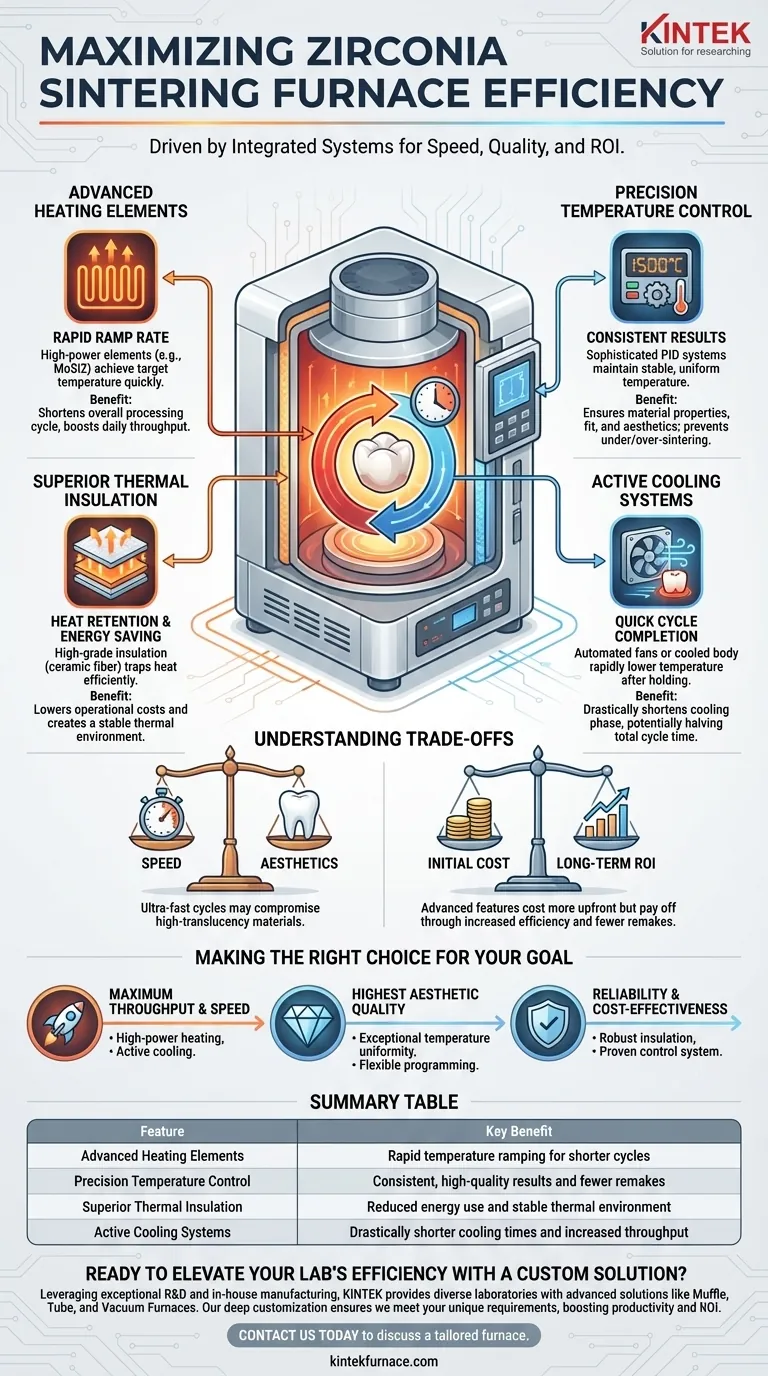

En resumen, la eficiencia de un horno de sinterización de zirconia está impulsada principalmente por tres sistemas integrados: elementos calefactores avanzados para un rápido aumento de la temperatura, aislamiento térmico superior para retener el calor y reducir el consumo de energía, y un control preciso de la temperatura para garantizar resultados consistentes y de alta calidad. Los diseños modernos también incorporan sistemas de refrigeración activa para acortar drásticamente el tiempo total del ciclo, lo que aumenta directamente la productividad del laboratorio.

La verdadera eficiencia del horno no se trata solo de velocidad; es el logro predecible y repetible de las propiedades ideales del material. Esto se logra a través de una relación simbiótica entre el calentamiento rápido, el mantenimiento estable de la temperatura y una refrigeración rápida y controlada.

Los pilares fundamentales de la eficiencia de la sinterización

El rendimiento de un horno está determinado por qué tan bien funcionan juntos sus componentes principales. Comprender estos pilares es clave para evaluar un horno en cuanto a velocidad, calidad y retorno de la inversión.

Elementos calefactores avanzados

El corazón del horno es su sistema de calefacción. Los elementos modernos, a menudo hechos de disiliciuro de molibdeno (MoSi2), están diseñados para tasas de calentamiento extremadamente rápidas, conocidas como la tasa de rampa.

Una tasa de rampa más rápida reduce directamente el tiempo necesario para alcanzar la temperatura de sinterización objetivo. Esto acorta el ciclo de procesamiento general, lo que permite a un laboratorio dental completar más casos por día.

Control de temperatura de precisión

La eficiencia se desperdicia sin precisión. Un sofisticado sistema de control de temperatura es indispensable para producir restauraciones con consistencia en resistencia, ajuste y estética.

Estos sistemas utilizan termopares de alta calidad y controladores PID (Proporcional-Integral-Derivativo) para mantener una temperatura estable y uniforme en toda la cámara de cocción. Esta precisión previene la sub-sinterización, que compromete la resistencia, o la sobre-sinterización, que puede afectar el color y la translucidez.

Aislamiento térmico superior

Lo que sucede con el calor generado es tan importante como cómo se genera. El aislamiento de alta calidad, como la fibra cerámica multicapa o el aislamiento de aire de doble capa, atrapa el calor dentro de la cámara.

Esto tiene dos beneficios principales. Primero, reduce el consumo de energía, disminuyendo los costos operativos. Segundo, crea un entorno térmico altamente estable, lo que contribuye a la consistencia y reproducibilidad de los resultados de un ciclo a otro.

Sistemas de refrigeración activa

Históricamente, la fase de enfriamiento era una parte pasiva y lenta del proceso. Los hornos modernos de alta eficiencia incorporan sistemas de refrigeración activa, como ventiladores de refrigeración automatizados o un cuerpo de horno fuertemente enfriado.

Estos sistemas reducen rápida y seguramente la temperatura después de que finaliza el tiempo de mantenimiento de la sinterización. Al acortar drásticamente la fase de enfriamiento, la refrigeración activa puede reducir a la mitad el tiempo total del ciclo, lo que representa el mayor avance único en la productividad del horno.

Comprender las compensaciones

Seleccionar un horno implica equilibrar prioridades contrapuestas. La opción más "eficiente" depende totalmente de sus objetivos específicos.

Velocidad frente a exigencias estéticas

Los ciclos de sinterización ultrarrápidos son excelentes para la productividad, pero pueden no ser adecuados para todos los materiales de zirconia, especialmente la zirconia anterior de alta translucidez. Estos materiales a menudo requieren un calentamiento y enfriamiento más lentos y controlados para lograr una estética óptima.

Forzar un material más allá de su protocolo de sinterización recomendado puede comprometer su color y translucidez finales, lo que lleva a una repetición que anula cualquier tiempo ahorrado.

Costo inicial frente a ROI a largo plazo

Los hornos con las características más avanzadas—especialmente la refrigeración activa y los controles de temperatura de alta precisión—tienen un precio de compra inicial más alto.

Sin embargo, este costo a menudo se justifica por un claro retorno de la inversión. El aumento del rendimiento, las facturas de energía más bajas y la reducción drástica de repeticiones costosas significan que el horno se paga solo con el tiempo a través de una eficiencia operativa superior.

Tomar la decisión correcta para su objetivo

Utilice su objetivo principal para guiar su evaluación de las características de un horno.

- Si su enfoque principal es el máximo rendimiento y velocidad: Priorice los hornos con elementos calefactores de alta potencia para rampas rápidas y, lo más importante, un sistema de refrigeración activa.

- Si su enfoque principal es la más alta calidad estética: Enfatice los hornos reconocidos por su excepcional uniformidad de temperatura y la flexibilidad para programar ciclos personalizados de múltiples etapas.

- Si su enfoque principal es la fiabilidad y la rentabilidad: Busque un aislamiento térmico robusto para reducir los costos de energía y un sistema de control de temperatura probado para minimizar las repeticiones.

Comprender cómo estas características principales sirven a los objetivos únicos de su laboratorio le permite realizar una inversión que ofrezca tanto excelencia clínica como éxito empresarial.

Tabla de resumen:

| Característica | Beneficio clave |

|---|---|

| Elementos calefactores avanzados | Rápido aumento de la temperatura para ciclos más cortos |

| Control de temperatura de precisión | Resultados consistentes y de alta calidad y menos repeticiones |

| Aislamiento térmico superior | Menor consumo de energía y entorno térmico estable |

| Sistemas de refrigeración activa | Tiempos de enfriamiento drásticamente más cortos y mayor rendimiento |

¿Listo para elevar la eficiencia de su laboratorio con una solución de horno personalizado de alta temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, aumentando la productividad y el ROI. ¡Contáctenos hoy para discutir cómo podemos adaptar un horno a sus necesidades!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas