En el proceso MPCVD para el crecimiento de diamantes, la mezcla de gases estándar consta de un gas portador de alta pureza, hidrógeno y un gas fuente de carbono, casi siempre metano. Estos dos gases forman la base del proceso, pero a menudo se introducen otros gases como nitrógeno o argón en cantidades pequeñas y controladas para manipular las características de crecimiento, particularmente la velocidad de deposición.

El núcleo de la química de gases de la MPCVD es un equilibrio entre una fuente de carbono (metano) para construir el diamante y un gas de proceso dominante (hidrógeno) para crear el entorno de plasma adecuado y garantizar la calidad. Luego, los aditivos se utilizan como un mando de ajuste para optimizar resultados específicos, como la velocidad de crecimiento.

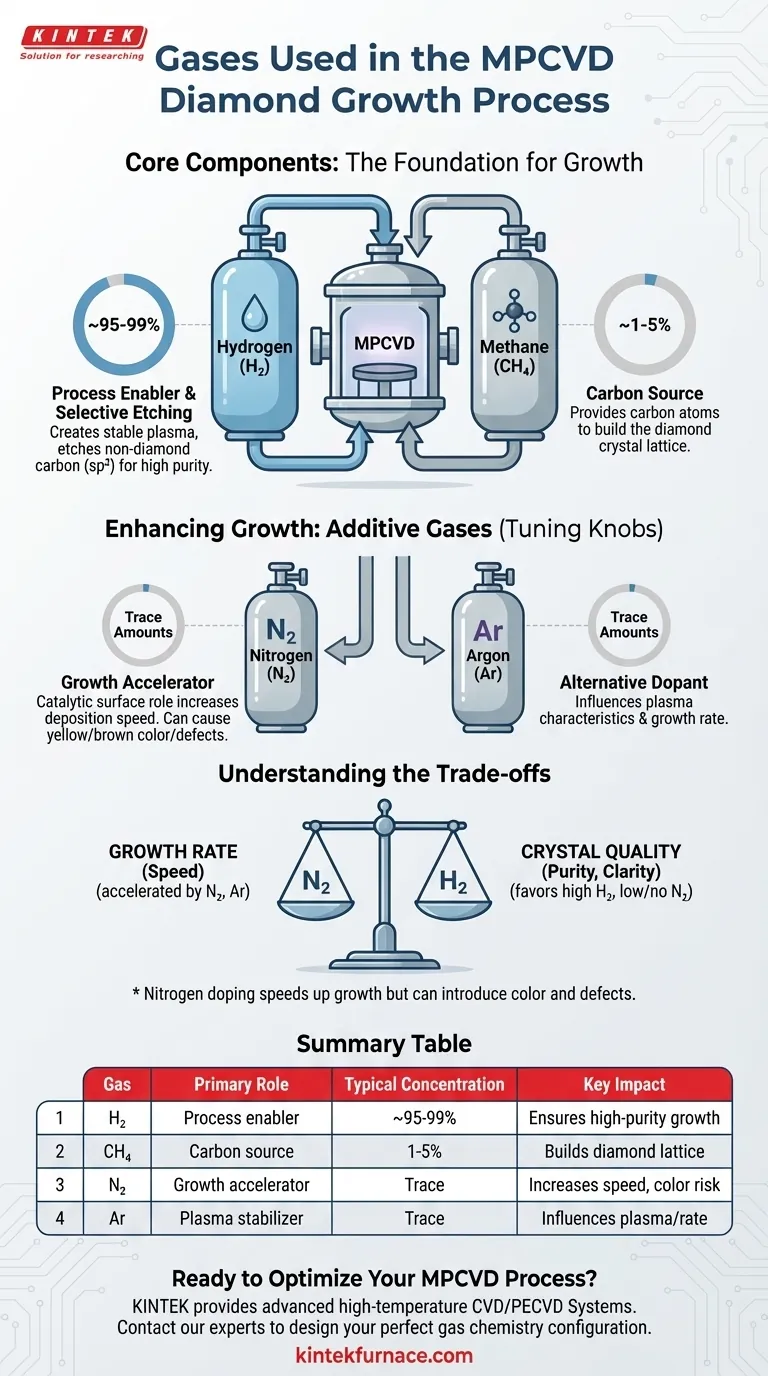

Los componentes centrales: Hidrógeno y Metano

La base de cualquier receta de crecimiento de diamantes por MPCVD se basa en dos gases principales. Su proporción y pureza son variables críticas que influyen directamente en el producto final.

Metano (CH₄): La fuente de carbono

El papel del metano es sencillo: proporciona los átomos de carbono necesarios para construir la red cristalina del diamante. Dentro del plasma de alta energía, las moléculas de metano (CH₄) se descomponen, liberando carbono que luego puede depositarse sobre el sustrato.

La concentración de metano suele ser muy baja, a menudo solo del 1 al 5% en relación con el hidrógeno. Muy poco metano priva al proceso, mientras que demasiado puede provocar la formación de carbono no diamantino, como el grafito, lo que degrada la calidad del cristal.

Hidrógeno (H₂): El facilitador del proceso

El hidrógeno es mucho más que un simple gas portador; realiza varias funciones críticas simultáneamente. Constituye la gran mayoría de la mezcla de gases y es esencial para crear un entorno de plasma estable y de alta calidad.

Su función más crucial es el grabado selectivo. Los átomos de hidrógeno eliminan preferentemente el carbono no diamantino (sp²) débilmente unido que se deposita en la superficie, dejando solo el carbono diamantino (sp³) deseado y fuertemente unido. Esta acción de "limpieza" continua es lo que garantiza el crecimiento de diamantes de alta pureza.

Mejora del crecimiento con gases aditivos

Aunque el hidrógeno y el metano son suficientes para cultivar diamantes, el proceso puede ser lento. Para aumentar la velocidad de crecimiento en aplicaciones industriales y comerciales, a menudo se introducen pequeñas cantidades de otros gases.

Nitrógeno (N₂): El acelerador de crecimiento

Añadir una pequeña cantidad controlada de nitrógeno es una técnica común para aumentar significativamente la velocidad de crecimiento del diamante. Incluso cantidades traza pueden tener un efecto drástico en la velocidad de deposición.

El papel catalítico del nitrógeno

Contrariamente a lo que se podría suponer, el nitrógeno no funciona simplemente ayudando a descomponer más metano. En cambio, actúa como un catalizador de superficie.

El nitrógeno cambia las vías químicas en la superficie de crecimiento del diamante, aumentando la concentración de grupos CN (carbono-nitrógeno). Esto acelera las reacciones químicas que incorporan átomos de carbono a la red, acelerando efectivamente todo el ciclo de crecimiento.

Argón (Ar): Un dopante alternativo

El argón es otro gas inerte que a veces se utiliza como aditivo. Al igual que el nitrógeno, se puede utilizar para influir en las características del plasma y aumentar la velocidad de crecimiento, aunque los mecanismos pueden diferir.

Comprender las compensaciones

La elección de la mezcla de gases no se trata solo de una receta; se trata de gestionar un conjunto de compensaciones críticas que conectan los parámetros del proceso con las propiedades del diamante final.

Velocidad de crecimiento frente a calidad del cristal

La compensación más fundamental es la velocidad frente a la calidad. Si bien el dopaje con nitrógeno acelera el crecimiento, también puede provocar la incorporación de átomos de nitrógeno en la red del diamante. Esto crea defectos que pueden afectar las propiedades ópticas y electrónicas del diamante.

El impacto del nitrógeno en el color

Una consecuencia directa de la incorporación de nitrógeno es el color. Los defectos de nitrógeno absorben la luz azul, lo que hace que el diamante parezca amarillo o marrón. Para aplicaciones donde la transparencia cristalina es primordial (como gemas de alta gama o ventanas ópticas), el uso de nitrógeno debe minimizarse o evitarse por completo.

Selección de la mezcla de gases adecuada para su objetivo

Su elección de gases debe dictarse por el resultado deseado para el producto de diamante final. No existe una única receta "mejor".

- Si su enfoque principal es la alta pureza y la claridad óptica: Cíñase a una mezcla de hidrógeno y metano de alta pureza y evite el nitrógeno, centrándose en optimizar la presión, la temperatura y la potencia.

- Si su enfoque principal es maximizar la velocidad de crecimiento para aplicaciones industriales: El dopaje controlado con nitrógeno es el enfoque estándar para acelerar la producción, ya que el color y los defectos menores suelen ser aceptables para abrasivos o disipadores de calor.

En última instancia, dominar la química de los gases es fundamental para controlar el resultado del proceso MPCVD.

Tabla de resumen:

| Gas | Función principal | Concentración típica | Impacto clave |

|---|---|---|---|

| Hidrógeno (H₂) | Facilitador del proceso y grabado selectivo | ~95-99% | Garantiza el crecimiento de diamantes de alta pureza |

| Metano (CH₄) | Fuente de carbono | 1-5% | Construye la red cristalina del diamante |

| Nitrógeno (N₂) | Acelerador de crecimiento (aditivo) | Cantidades traza | Aumenta la velocidad de deposición, puede causar color amarillo/marrón |

| Argón (Ar) | Estabilizador de plasma (aditivo) | Cantidades traza | Influye en las características del plasma y la velocidad de crecimiento |

¿Listo para optimizar su proceso MPCVD?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas avanzados de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y sistemas especializados de CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para la investigación y producción de películas de diamante.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a diseñar la química de gases y la configuración del sistema perfectas para sus objetivos específicos de crecimiento de diamantes.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación