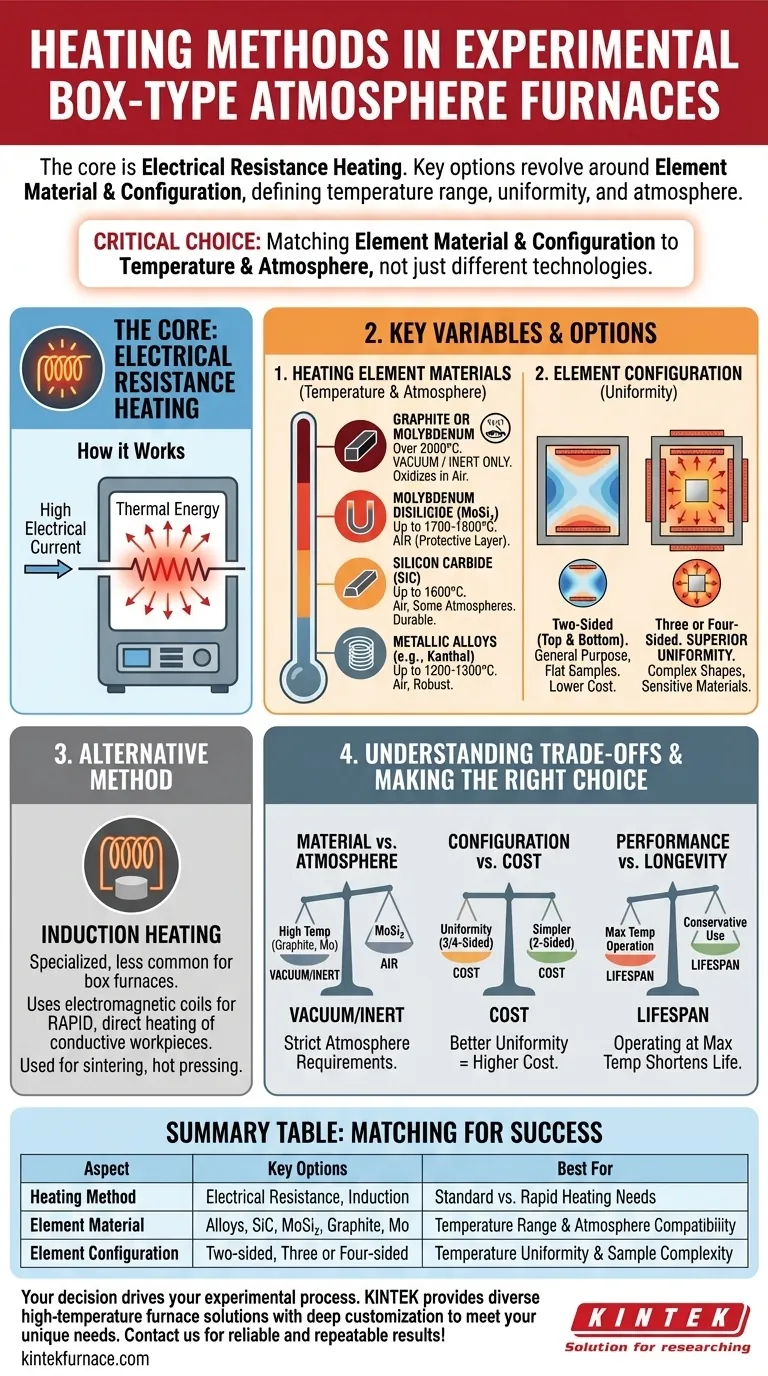

En esencia, los hornos de atmósfera experimentales tipo caja se basan principalmente en el calentamiento por resistencia eléctrica. Las opciones clave no se refieren solo al método de calentamiento en sí, sino al material utilizado para los elementos calefactores y su ubicación física dentro del horno, lo que en conjunto determina el rango de temperatura, la uniformidad y la compatibilidad atmosférica.

La elección más crítica que hará no es entre tecnologías de calentamiento fundamentalmente diferentes, sino en hacer coincidir el material del elemento calefactor (p. ej., grafito, molibdeno, SiC) y su configuración (p. ej., de dos lados frente a tres lados) con sus requisitos de temperatura específicos y la atmósfera de procesamiento.

El método de calentamiento principal: Resistencia eléctrica

Casi todos los hornos de atmósfera estándar tipo caja funcionan según el principio de resistencia eléctrica. Este método es fiable, controlable y bien comprendido.

Cómo funciona el calentamiento por resistencia

El concepto es sencillo: se hace pasar una corriente eléctrica alta a través de un material especialmente diseñado con alta resistencia eléctrica. Esta resistencia hace que el material, conocido como elemento calefactor, se caliente extremadamente, y luego irradia esta energía térmica a la cámara del horno para calentar su muestra.

Materiales comunes de elementos calefactores

El material del elemento calefactor es el factor más importante que determina la temperatura máxima del horno y la compatibilidad atmosférica.

- Aleaciones metálicas (p. ej., Kanthal): Estas aleaciones de hierro-cromo-aluminio son comunes para aplicaciones de baja temperatura, típicamente hasta 1200-1300 °C. Son robustas y funcionan bien en el aire.

- Carburo de silicio (SiC): Los elementos de SiC se utilizan para trabajos de temperatura media a alta, a menudo hasta 1600 °C. Son duraderos y pueden operar en aire y algunas atmósferas controladas.

- Disilicuro de molibdeno (MoSi₂): Estos son el estándar para aplicaciones de muy alta temperatura en aire, capaces de alcanzar 1700-1800 °C. Forman una capa protectora de sílice que evita la oxidación.

- Grafito o Molibdeno: Estos elementos se utilizan para temperaturas muy altas (a menudo más de 2000 °C) pero deben usarse en vacío o en una atmósfera inerte/reductora. Se oxidarán y fallarán rápidamente si se operan en aire a altas temperaturas.

Comprensión de las configuraciones de los elementos calefactores

La ubicación de los elementos calefactores dentro del horno tiene un impacto directo en la uniformidad de la temperatura en toda la cámara.

Calentamiento de dos lados (superior e inferior)

En esta configuración, los elementos se colocan solo en la parte superior e inferior de la cámara de procesamiento. Este es un diseño más simple y rentable, adecuado para aplicaciones de uso general o para procesar muestras planas donde la distribución vertical del calor es suficiente.

Calentamiento de tres o cuatro lados

Aquí, los elementos se colocan en los lados además de la parte superior e inferior. Esto crea un ambiente de calentamiento más homogéneo, envolviendo la muestra en calor desde múltiples direcciones.

Por qué la configuración es importante para la uniformidad

Una configuración de calentamiento de tres o cuatro lados reduce significativamente los gradientes térmicos y los "puntos fríos" dentro del horno. Esta uniformidad de temperatura superior es crítica para procesos que involucran formas complejas, materiales sensibles o cualquier experimento en el que cada parte de la muestra debe estar exactamente a la misma temperatura.

Método alternativo: Calentamiento por inducción

Aunque menos común para los hornos de caja de uso general, el calentamiento por inducción es un método distinto utilizado en sistemas más especializados.

Cómo funciona el calentamiento por inducción

El calentamiento por inducción utiliza bobinas electromagnéticas para generar un campo magnético potente y de alta frecuencia. Cuando un material conductor (como una muestra de metal) se coloca dentro de este campo, induce corrientes eléctricas dentro del propio material, lo que hace que se caliente rápidamente de adentro hacia afuera.

Cuándo considerar la inducción

Este método, a menudo llamado "calentamiento de media frecuencia", no es una opción estándar para un horno de caja típico. Se utiliza en hornos especializados para aplicaciones como la sinterización de metales o el prensado en caliente, donde el calentamiento directo y rápido de la pieza de trabajo conductora es el objetivo principal.

Entendiendo las compensaciones

La selección del sistema de calefacción adecuado implica equilibrar el rendimiento, el costo y las limitaciones operativas.

Material del elemento frente a atmósfera

Esta es la compensación más crítica. Los elementos de alta temperatura como el grafito y el molibdeno puro ofrecen un rendimiento increíble, pero imponen un requisito estricto de vacío o atmósfera de gas inerte. Usarlos en el aire conducirá a un fallo inmediato. Por el contrario, elementos como el MoSi₂ están diseñados específicamente para uso a alta temperatura en el aire.

Configuración frente a coste

Un horno con calentamiento de tres o cuatro lados proporcionará una uniformidad de temperatura superior, pero será más caro que un modelo de dos lados. Los elementos adicionales, las conexiones de alimentación y los sistemas de control aumentan el costo total.

Rendimiento frente a longevidad

Operar cualquier elemento calefactor de forma constante a su temperatura máxima nominal absoluta acortará su vida útil. Para una mayor longevidad y fiabilidad, es aconsejable seleccionar un horno con una clasificación de temperatura máxima que esté cómodamente por encima de su temperatura de funcionamiento típica.

Tomar la decisión correcta para su objetivo

Su decisión debe estar totalmente impulsada por las exigencias de su proceso experimental.

- Si su enfoque principal es la máxima uniformidad de temperatura: Opte por un horno con calentamiento de tres o cuatro lados para minimizar los gradientes térmicos en su muestra.

- Si su enfoque principal es la operación a alta temperatura (por encima de 1600 °C) en una atmósfera de aire: Priorice los hornos con elementos calefactores de disilicuro de molibdeno (MoSi₂).

- Si está trabajando bajo vacío o atmósfera inerte a temperaturas muy altas: Asegúrese de que el material del elemento calefactor elegido, como el grafito o el molibdeno, esté especificado para ese entorno.

- Si su enfoque principal es el recocido de uso general por debajo de 1200 °C: Una configuración más simple de dos lados con elementos de aleación metálica suele ser una solución fiable y rentable.

En última instancia, hacer coincidir el material del elemento calefactor y su configuración con su material específico y proceso térmico es la clave para lograr resultados experimentales fiables y repetibles.

Tabla resumen:

| Aspecto | Opciones clave | Mejor para |

|---|---|---|

| Método de calentamiento | Resistencia eléctrica, Inducción | Necesidades estándar vs. de calentamiento rápido |

| Material del elemento | Aleaciones metálicas, SiC, MoSi₂, Grafito, Molibdeno | Rango de temperatura y compatibilidad atmosférica |

| Configuración del elemento | De dos lados, De tres o cuatro lados | Uniformidad de temperatura y complejidad de la muestra |

¿Tiene dificultades para seleccionar la configuración de calefacción perfecta para sus experimentos? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, lo que garantiza un rendimiento, una longevidad y una rentabilidad óptimos. Permítanos ayudarle a lograr resultados fiables y repetibles: contáctenos hoy para analizar sus necesidades.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento