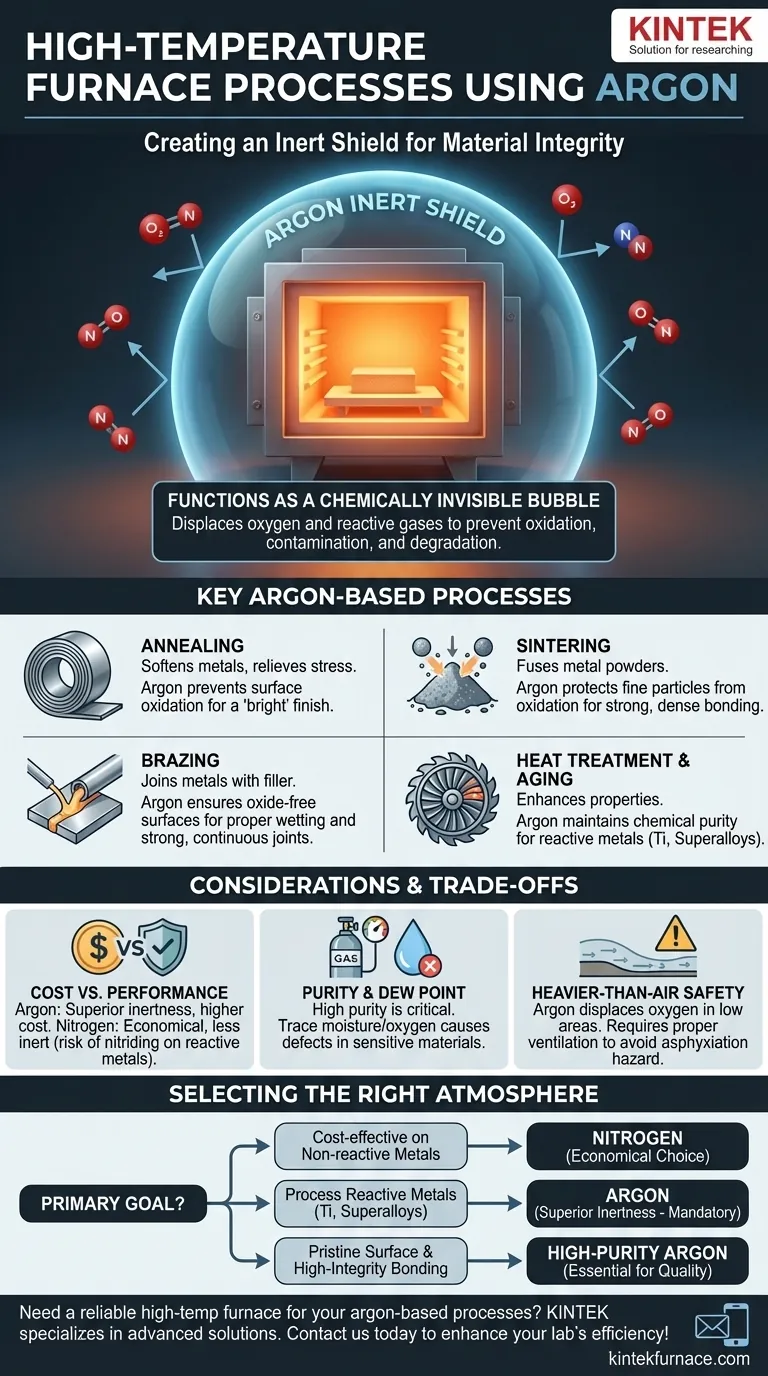

En los hornos de alta temperatura, el argón se utiliza más comúnmente para procesos como el recocido, la sinterización, la soldadura fuerte (brazing) y el tratamiento térmico de aleaciones reactivas o de alto valor. Funciona como un escudo inerte, desplazando el oxígeno y otros gases reactivos para prevenir la oxidación, la contaminación y la degradación del material que se está procesando. Esto asegura que el producto final mantenga su pureza química, integridad estructural y acabado superficial previstos.

El propósito central de usar argón en un horno no es participar en el proceso, sino prevenir reacciones no deseadas. Piense en ello como crear una burbuja químicamente invisible alrededor del material, protegiéndolo de los efectos dañinos del aire a temperaturas extremas.

El papel fundamental del argón: Crear un escudo inerte

El procesamiento a alta temperatura se trata fundamentalmente de controlar las propiedades del material mediante el calor. Sin embargo, el calor también acelera drásticamente las reacciones químicas, principalmente con los componentes del aire ambiente: el oxígeno y el nitrógeno.

Por qué es crítica una atmósfera inerte

A medida que los metales se calientan, sus átomos se vuelven más móviles y reactivos. Cuando se exponen al aire, esto da como resultado oxidación (formación de óxidos, como herrumbre o cascarilla) y, a veces, nitruración (formación de nitruros). Estas reacciones alteran la superficie, la química y las propiedades mecánicas del material de maneras indeseables.

Prevención de la oxidación y la decoloración

El argón es un gas noble, lo que significa que es químicamente inerte y no reacciona con otros elementos, incluso a altas temperaturas. Al inundar la cámara del horno, el argón desplaza el oxígeno, eliminando efectivamente el riesgo de oxidación.

Este es el principio detrás del recocido brillante, donde el objetivo es ablandar un metal sin crear la capa de óxido oscura y escamosa que de otro modo se formaría, preservando una superficie limpia y "brillante".

Protección de metales reactivos y de alta pureza

Para los metales altamente reactivos como el titanio, el circonio y ciertas superaleaciones a base de níquel, la protección es aún más crítica. Estos materiales pueden arruinarse por el contacto con oxígeno o incluso nitrógeno a altas temperaturas.

El argón proporciona un entorno verdaderamente inerte, asegurando que estos materiales costosos y críticos para el rendimiento, a menudo utilizados en aplicaciones aeroespaciales y médicas, cumplan con sus estrictos estándares de calidad.

Un desglose de los procesos clave de horno basados en argón

Diferentes procesos de tratamiento térmico aprovechan las propiedades protectoras del argón para lograr resultados específicos.

Recocido

Este proceso ablanda los metales y alivia las tensiones internas calentándolos y luego enfriándolos lentamente. El uso de una atmósfera de argón previene la oxidación superficial, lo cual es especialmente importante para piezas que requieren un acabado limpio o que serán sometidas a procesamiento adicional.

Sinterización

La sinterización implica calentar polvos metálicos compactados justo por debajo de su punto de fusión, haciendo que las partículas se fusionen. El argón es crucial aquí para prevenir la oxidación de la gran área superficial de los polvos finos, lo que impediría la unión adecuada y resultaría en una pieza débil y de baja densidad.

Soldadura fuerte (Brazing)

La soldadura fuerte une dos o más piezas de metal fundiendo y haciendo fluir un metal de aporte en la unión. Una atmósfera de argón previene la formación de óxidos tanto en los materiales base como en el metal de aporte, asegurando que la aleación de soldadura pueda humedecer adecuadamente las superficies y crear una unión fuerte, limpia y continua.

Envejecimiento y Tratamiento Térmico

Procesos como el endurecimiento por envejecimiento se utilizan para aumentar la resistencia de las aleaciones. Estos tratamientos dependen de controles precisos de tiempo y temperatura para desarrollar una microestructura interna específica. El argón asegura que la química del material no se altere por reacciones superficiales durante esta fase crítica.

Entendiendo las compensaciones

Aunque es muy eficaz, el argón no es la única opción para crear una atmósfera controlada, y su uso implica consideraciones específicas.

Costo frente a rendimiento

El argón es generalmente más caro que el nitrógeno, que a menudo se utiliza como una alternativa más barata para una atmósfera inerte. Sin embargo, el nitrógeno no es verdaderamente inerte para todos los materiales. A altas temperaturas, puede reaccionar con metales como el titanio y algunos aceros inoxidables para formar nitruros frágiles.

La elección entre argón y nitrógeno es una compensación clásica de ingeniería: el argón proporciona una protección superior para materiales sensibles, mientras que el nitrógeno es una solución rentable para metales menos reactivos.

Pureza y Punto de Rocío

La eficacia del escudo de argón depende de su pureza. Incluso trazas de oxígeno o vapor de agua (medidas por el punto de rocío) en el suministro de argón pueden ser suficientes para causar decoloración u oxidación menor en materiales sensibles. A menudo se requiere argón de alta pureza para las aplicaciones más exigentes.

Propiedades más pesadas que el aire

El argón es aproximadamente un 38% más denso que el aire. Esto es una ventaja dentro de un horno, ya que puede asentarse y desplazar eficazmente el aire ambiente más ligero. Sin embargo, también presenta una consideración de seguridad, ya que puede desplazar el oxígeno en áreas cerradas o bajas, creando un riesgo de asfixia que requiere ventilación y monitoreo adecuados.

Tomando la decisión correcta para su objetivo

Seleccionar la atmósfera de horno correcta es fundamental para lograr las propiedades del material y la calidad del acabado deseados.

- Si su enfoque principal es la rentabilidad en metales no reactivos: El nitrógeno suele ser una opción suficiente y más económica para materiales como los aceros al carbono simples.

- Si su enfoque principal es el procesamiento de metales altamente reactivos (p. ej., titanio, superaleaciones): La inercia superior del argón es innegociable para prevenir la fragilización y garantizar la integridad del material.

- Si su enfoque principal es lograr un acabado superficial prístino y libre de óxido: El argón de alta pureza es la mejor opción para asegurar un resultado limpio y brillante sin decoloración.

- Si su enfoque principal es la soldadura fuerte (brazing) o sinterización de alta integridad: Una atmósfera de argón es esencial para prevenir óxidos que interferirían con la unión y comprometerían la resistencia de la pieza final.

En última instancia, la decisión de usar argón está impulsada por la sensibilidad del material a la reacción atmosférica y los requisitos de calidad final del componente.

Tabla de resumen:

| Proceso | Uso clave del argón | Materiales comunes |

|---|---|---|

| Recocido | Previene la oxidación para un acabado superficial limpio | Aleaciones reactivas y de alto valor |

| Sinterización | Protege los polvos metálicos de la oxidación | Polvos metálicos finos |

| Soldadura fuerte (Brazing) | Asegura una unión libre de óxido para juntas fuertes | Varios metales con aleaciones de aporte |

| Tratamiento Térmico | Mantiene la pureza química y la microestructura | Titanio, circonio, superaleaciones |

¿Necesita un horno de alta temperatura confiable para sus procesos basados en argón? KINTEK se especializa en soluciones avanzadas como hornos de cámara, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas para metales reactivos y aplicaciones de alta pureza. Contáctenos hoy para mejorar la eficiencia y la calidad del material de su laboratorio.

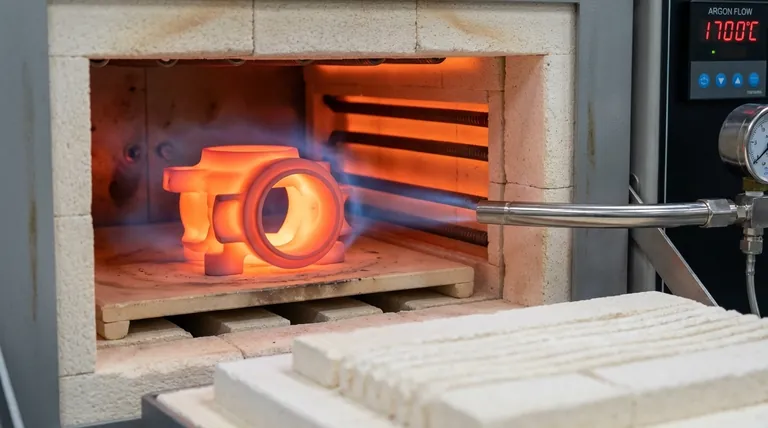

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico