En última instancia, el uso de un horno de vacío mejora las propiedades mecánicas al crear un entorno de procesamiento excepcionalmente limpio y precisamente controlado. Esto permite tratamientos térmicos que producen piezas con una dureza, resistencia, tenacidad y vida útil a la fatiga superiores. Fundamentalmente, estas mejoras se logran minimizando la distorsión y los defectos superficiales comunes en los hornos atmosféricos tradicionales.

La principal ventaja de un horno de vacío no es solo el calor, sino el control. Al eliminar gases reactivos como el oxígeno y el hidrógeno, permite que los procesos térmicos mejoren las propiedades intrínsecas de un material sin introducir nuevas fallas, lo que resulta en componentes más limpios, fuertes y confiables.

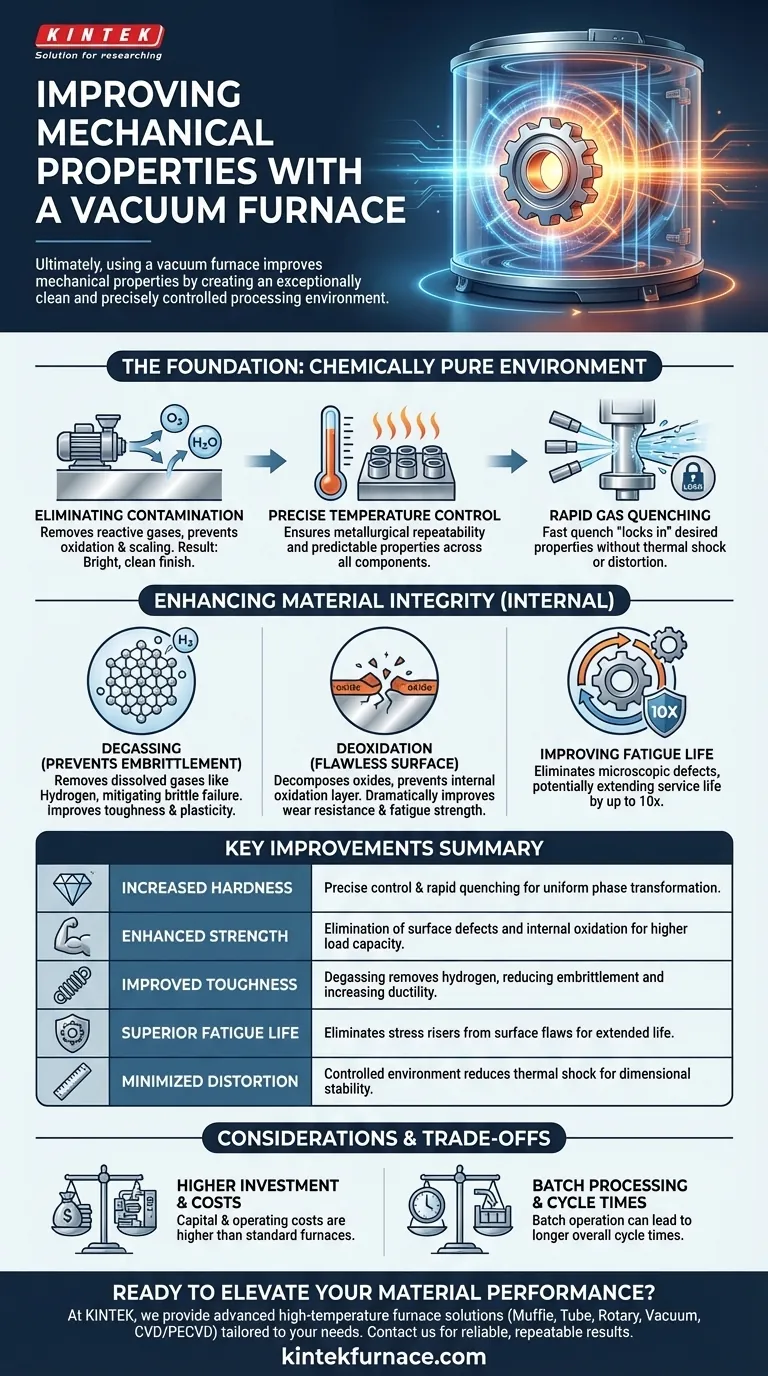

La base: un entorno químicamente puro

La función principal del vacío es eliminar la atmósfera, que está llena de elementos reactivos que pueden dañar el metal a altas temperaturas. Esto crea un estado ideal para el tratamiento térmico.

Eliminación de la contaminación atmosférica

Un horno de vacío actúa como una sala limpia prístina para el metal. Bombea oxígeno, vapor de agua y otros gases que causan oxidación y descamación en la superficie del material durante el calentamiento.

Esta prevención de reacciones superficiales es fundamental. Da como resultado un acabado brillante y limpio que no requiere limpieza posterior y garantiza que la metalurgia de la superficie no se vea comprometida.

El papel del control preciso de la temperatura

Los hornos de vacío modernos proporcionan un control de temperatura excepcionalmente uniforme y preciso. Esta precisión garantiza que toda la pieza, o un lote completo de piezas, experimente exactamente el mismo ciclo térmico.

Este nivel de control garantiza la repetibilidad metalúrgica. Cada componente logra la microestructura deseada y, por lo tanto, las mismas propiedades mecánicas predecibles, lo cual es vital para aplicaciones críticas.

La ventaja del enfriamiento rápido (templado)

Muchos hornos de vacío están equipados con sistemas de templado por gas a alta presión. Esto permite un enfriamiento rápido y controlado una vez finalizado el ciclo de calentamiento.

Este temple rápido "fija" las propiedades deseadas, como la alta dureza, controlando la transformación de fase del material sin el choque térmico y la distorsión asociados con el templado líquido.

Cómo el vacío mejora directamente la integridad del material

Más allá de simplemente prevenir las reacciones superficiales, el entorno de vacío purifica activamente el metal, lo que conduce a mejoras significativas en sus propiedades a granel.

Desgasificación para prevenir la fragilización

A altas temperaturas, un vacío extrae eficazmente los gases disueltos del propio metal. Uno de los gases más importantes eliminados es el hidrógeno.

La eliminación de hidrógeno mitiga el riesgo de fragilización por hidrógeno, un fenómeno que puede causar fallas catastróficas y frágiles en materiales de alta resistencia. El resultado es un componente con una tenacidad y plasticidad significativamente mejoradas.

Desoxidación para una capa superficial impecable

El vacío puede ser lo suficientemente potente como para descomponer los óxidos existentes en la superficie del metal. El oxígeno liberado se bombea fuera de la cámara.

Este proceso, combinado con técnicas especializadas como la carburación al vacío, evita la formación de una capa de "oxidación interna" justo debajo de la superficie. Esta superficie sin defectos mejora drásticamente la resistencia al desgaste y la resistencia a la fatiga de la pieza.

Mejora de la resistencia a la fatiga y la vida útil general

La combinación de una superficie limpia, sin oxidación interna y una menor fragilización conduce a un aumento sustancial de la vida útil a la fatiga.

Al eliminar los defectos microscópicos superficiales y subsuperficiales que actúan como concentradores de tensión, el tratamiento térmico al vacío puede permitir que la vida útil de un componente se duplique o incluso se multiplique por diez.

Comprender las compensaciones y consideraciones

Si bien los beneficios son significativos, un horno de vacío no es una solución universal. Sus ventajas conllevan compensaciones prácticas que deben evaluarse.

Mayor inversión inicial y costos operativos

Los hornos de vacío son máquinas complejas con altos costos de capital en comparación con los hornos atmosféricos estándar. Su operación, incluido el consumo de energía y el mantenimiento de las bombas de vacío, también es más cara.

Procesamiento por lotes y tiempos de ciclo

La mayoría de los hornos de vacío operan en lotes, lo que puede limitar el rendimiento en comparación con los hornos atmosféricos continuos. El tiempo necesario para bombear al vacío, ejecutar el ciclo térmico y enfriar la carga puede dar lugar a tiempos de ciclo generales más largos.

Especificidad del material y del proceso

Los beneficios del tratamiento al vacío son más pronunciados para aleaciones y aplicaciones específicas donde la pureza, la integridad de la superficie y el control dimensional son primordiales. Para piezas simples y de bajo costo con amplias tolerancias, el gasto puede no ser justificable.

Tomar la decisión correcta para su aplicación

La selección del proceso de tratamiento térmico adecuado depende totalmente de los requisitos de rendimiento y las realidades económicas de su componente.

- Si su objetivo principal es la máxima vida útil a la fatiga y la tenacidad: El tratamiento al vacío es la opción superior debido a su capacidad para eliminar el hidrógeno y prevenir la oxidación interna.

- Si su objetivo principal es la estabilidad dimensional y el acabado superficial: La baja distorsión y el acabado limpio y brillante del procesamiento al vacío son ideales para componentes de precisión como engranajes, cojinetes y moldes.

- Si su objetivo principal es la repetibilidad del proceso para componentes críticos: El entorno estable y controlado por computadora de un horno de vacío ofrece una consistencia inigualable de un lote a otro.

Al comprender estos principios, puede determinar con confianza cuándo la inversión en tratamiento térmico al vacío es esencial para lograr sus objetivos de rendimiento de materiales.

Tabla resumen:

| Mejora | Descripción |

|---|---|

| Mayor dureza | Lograda mediante un control preciso de la temperatura y un enfriamiento rápido por gas para una transformación de fase uniforme. |

| Mayor resistencia | Resulta de la eliminación de defectos superficiales y oxidación interna, mejorando la capacidad de carga. |

| Tenacidad mejorada | Debido a la desgasificación que elimina el hidrógeno, reduciendo la fragilización y aumentando la ductilidad. |

| Vida útil a la fatiga superior | Elimina los concentradores de tensión de los defectos superficiales, lo que puede prolongar la vida útil hasta 10 veces. |

| Distorsión minimizada | El entorno controlado reduce el choque térmico, asegurando la estabilidad dimensional y menos defectos. |

¿Listo para elevar el rendimiento de su material con un tratamiento térmico de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que busque una dureza, resistencia o resistencia a la fatiga superiores en componentes críticos, nuestros hornos de vacío ofrecen resultados confiables y repetibles. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia de su laboratorio y lograr sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo