Los hornos rotatorios de fuego indirecto son la tecnología preferida para el procesamiento térmico a alta temperatura donde la pureza del material es primordial. Sobresalen en aplicaciones que requieren una atmósfera controlada, lo que los hace esenciales para producir materiales avanzados, realizar pirólisis y purificar compuestos químicos sensibles donde el contacto directo con los gases de combustión causaría contaminación o reacciones secundarias no deseadas.

La decisión fundamental de utilizar un horno de fuego indirecto en lugar de uno de fuego directo es una compensación estratégica. Usted está eligiendo el control absoluto del proceso y la pureza del material frente a la mayor eficiencia térmica y escala típicamente asociadas con los sistemas de fuego directo.

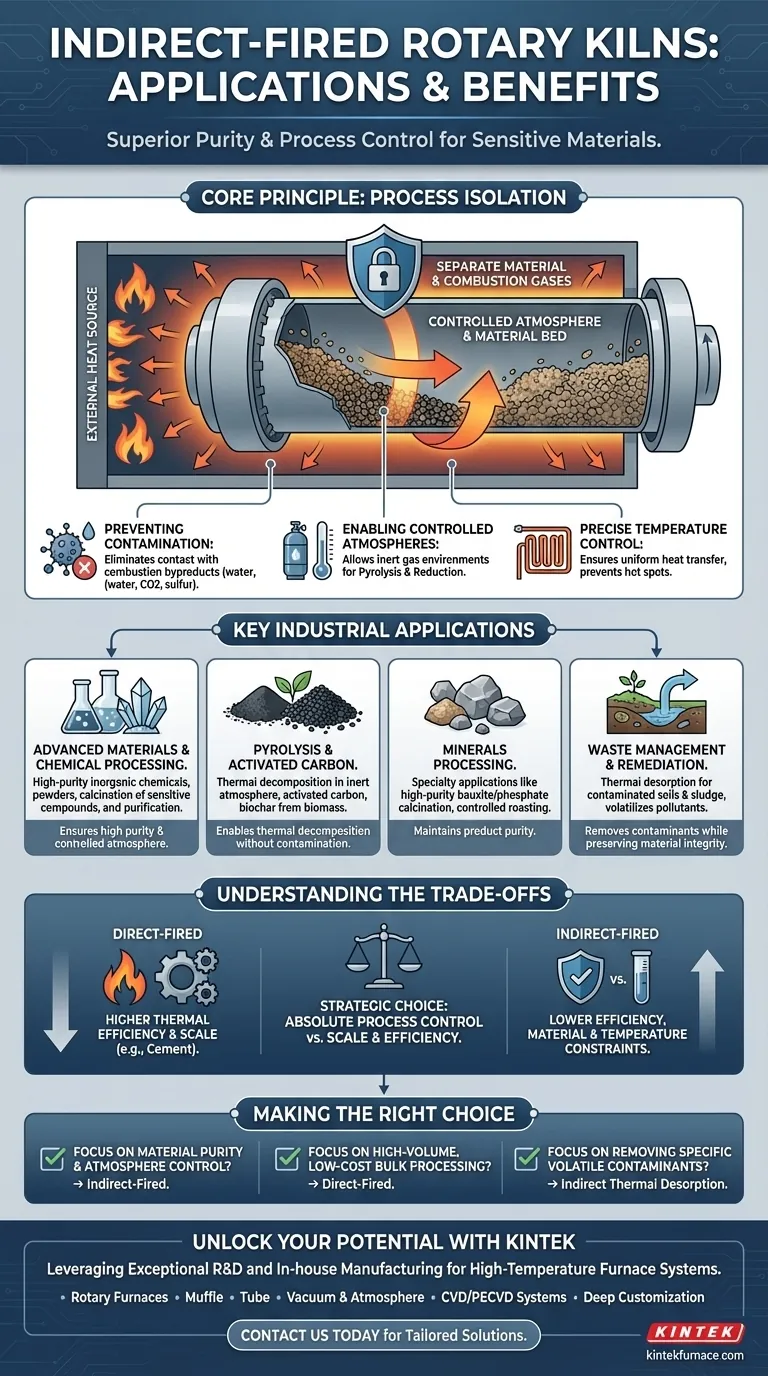

El Principio Central: Aislamiento del Proceso

La ventaja fundamental de un horno de fuego indirecto es la completa separación del material que se está procesando de la fuente de calor y sus subproductos de combustión. La carcasa giratoria del horno se calienta desde el exterior, y ese calor se transfiere a través de la pared de la carcasa al material que cae en su interior.

Prevención de la Contaminación del Material

En un horno de fuego directo, la llama y los gases calientes pasan directamente sobre el material, lo cual es eficiente pero introduce subproductos como vapor de agua, dióxido de carbono y azufre.

El fuego indirecto elimina esto. Es fundamental para productos de alto valor como fósforos, titanatos y óxidos de zinc especiales, donde incluso trazas de impurezas pueden arruinar el rendimiento del producto final.

Permitiendo Atmósferas Controladas

Debido a que el ambiente interno del proceso está sellado de la cámara de calentamiento externa, se puede introducir y mantener una atmósfera específica.

Esto permite procesos que de otro modo serían imposibles en presencia de oxígeno. Esto incluye la pirólisis (descomposición térmica en una atmósfera inerte) y reacciones de reducción que utilizan gases como el hidrógeno.

Control de Temperatura Preciso y Uniforme

Calentar la carcasa externamente permite una transferencia de calor más suave y uniforme al lecho de material.

Esto previene puntos calientes localizados, asegurando que cada partícula experimente un historial térmico similar. Esta precisión es vital para crear productos con calidad consistente y propiedades físicas predecibles.

Aplicaciones Industriales Clave

Este principio de aislamiento del proceso hace que los hornos indirectos sean excepcionalmente adecuados para varios procesos y materiales industriales específicos.

Materiales Avanzados y Procesamiento Químico

Los hornos indirectos se utilizan para producir productos químicos y polvos inorgánicos de alta pureza. Esto incluye la calcinación de compuestos sensibles donde se debe lograr una estructura cristalina específica sin introducir impurezas.

También se utilizan para la purificación, eliminando elementos volátiles de un material base valioso a altas temperaturas.

Pirólisis y Carbón Activado

La pirólisis es la descomposición térmica de material orgánico en ausencia de oxígeno. El fuego indirecto es la única forma práctica de lograr esto en un sistema rotatorio continuo.

Este proceso es la base para la fabricación de carbón activado, biocarbón y otros productos de carbono a partir de materias primas como madera, cáscaras de coco o carbón.

Procesamiento de Minerales

Mientras que los hornos de fuego directo manejan minerales a granel como la piedra caliza, los hornos de fuego indirecto se utilizan para aplicaciones de minerales especiales.

Esto incluye la calcinación de bauxita o mineral de fosfato donde la pureza del producto es una especificación clave, o el tostado de minerales para inducir cambios químicos específicos en una atmósfera controlada.

Gestión de Residuos y Remediación

La desorción térmica es una aplicación clave en la remediación ambiental. Se puede utilizar un horno de fuego indirecto para calentar suelos contaminados o lodos industriales.

El calentamiento controlado volatiliza contaminantes como hidrocarburos o mercurio, que luego se recogen de los gases de escape para su tratamiento, dejando atrás el suelo limpio. El proceso elimina el contaminante sin destruir la matriz del suelo en sí.

Comprensión de las Compensaciones

Aunque son potentes, los hornos de fuego indirecto no son una solución universal. Su principal ventaja, el aislamiento del proceso, crea limitaciones inherentes.

Eficiencia Térmica y Escala

Transferir calor a través de una carcasa de acero o aleación gruesa y giratoria es menos eficiente que calentar el material con una llama directa. Esto resulta en un mayor consumo de combustible por tonelada de producto.

Además, los desafíos mecánicos de calentar y hacer girar una carcasa muy grande imponen límites prácticos al diámetro y la longitud de los hornos indirectos. No son adecuados para el rendimiento masivo requerido en industrias como la fabricación de cemento.

Restricciones de Materiales y Temperatura

La carcasa del horno está sujeta a un estrés térmico extremo. El material de construcción (típicamente una aleación de acero de alta temperatura) dicta la temperatura máxima de operación y se convierte en un importante factor de costo.

Las temperaturas de operación a menudo están limitadas por las propiedades metalúrgicas de la carcasa para garantizar una vida operativa segura y prolongada.

Tomando la Decisión Correcta para Su Proceso

Seleccionar la tecnología de horno correcta requiere una comprensión clara de su objetivo principal del proceso.

- Si su enfoque principal es la pureza del material y el control de la atmósfera: Un horno de fuego indirecto es la opción definitiva para productos químicos sensibles, pirólisis o creación de materiales de alto valor.

- Si su enfoque principal es el procesamiento a granel de bajo costo y gran volumen: Un horno de fuego directo es casi siempre la solución más económica y escalable, siempre que el material pueda tolerar los gases de combustión.

- Si su enfoque principal es eliminar contaminantes volátiles específicos: La desorción térmica indirecta ofrece un control preciso de la temperatura para atacar contaminantes sin quemar el material principal.

En última instancia, comprender la necesidad fundamental de aislamiento del proceso es clave para decidir si un horno rotatorio de fuego indirecto es la herramienta adecuada para su aplicación.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Materiales Avanzados y Procesamiento Químico | Asegura alta pureza y atmósfera controlada para compuestos sensibles |

| Pirólisis y Carbón Activado | Permite la descomposición térmica en entornos inertes sin contaminación |

| Procesamiento de Minerales | Mantiene la pureza del producto en procesos de calcinación y tostado |

| Gestión de Residuos y Remediación | Elimina contaminantes mediante desorción térmica mientras preserva la integridad del material |

¡Libere todo el potencial de sus procesos térmicos con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos Rotatorios, Hornos de Muffle, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas de pureza, eficiencia y confiabilidad. Contáctenos hoy para discutir cómo nuestros hornos rotatorios de fuego indirecto adaptados pueden elevar sus operaciones y ofrecer resultados superiores para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material