En resumen, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) es una tecnología fundamental para la fabricación de películas de alto rendimiento, principalmente diamante, para aplicaciones industriales exigentes. Su uso se concentra en sectores como la electrónica avanzada, la óptica, los dispositivos médicos y las herramientas industriales, donde las propiedades del material, como la dureza extrema, la alta conductividad térmica y la inercia química, son innegociables.

La razón principal por la que las industrias eligen MPCVD es su capacidad única para producir películas de pureza excepcionalmente alta con propiedades controladas con precisión. Este método desbloquea un rendimiento del material, especialmente con el diamante, que es simplemente inalcanzable mediante otras técnicas de deposición, justificando su uso en aplicaciones donde el fallo no es una opción.

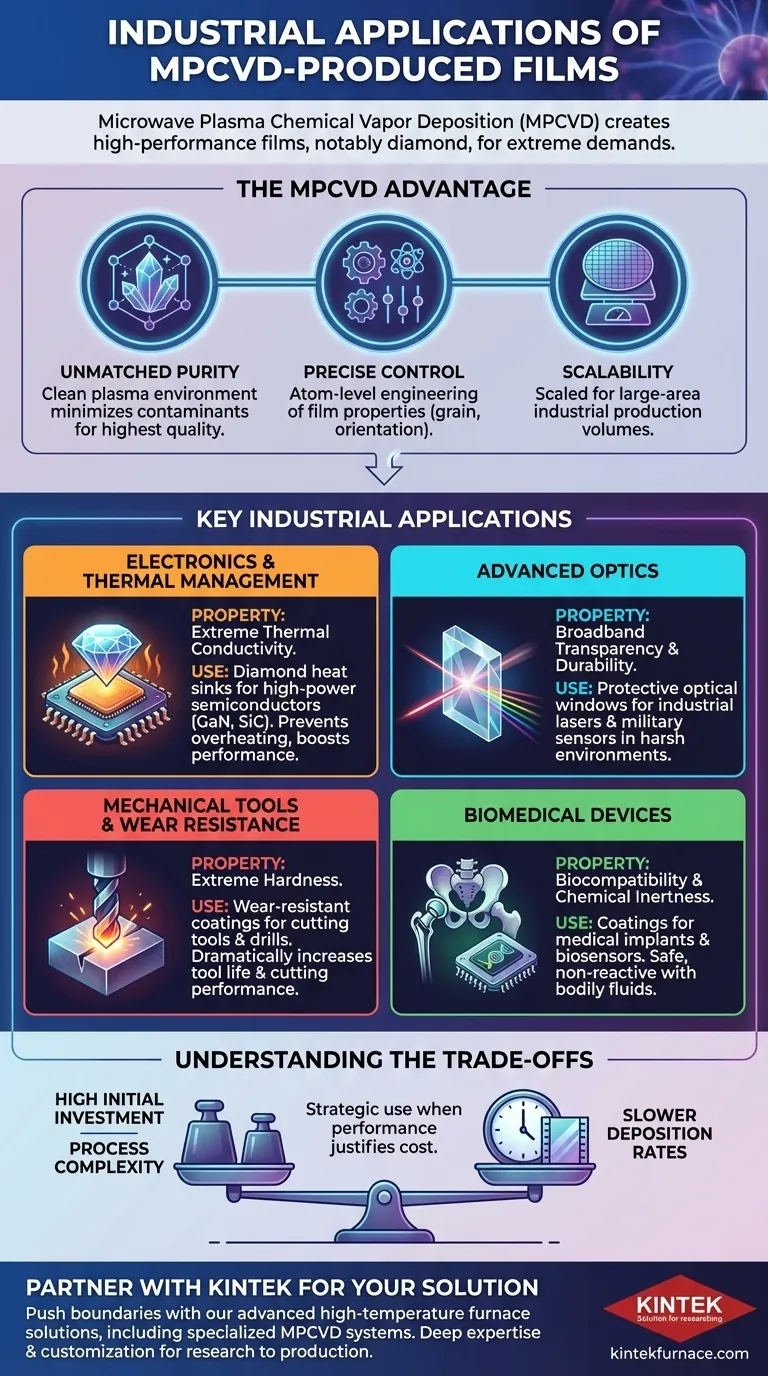

Por qué MPCVD destaca para películas de alto rendimiento

Antes de examinar las aplicaciones específicas, es esencial comprender por qué el proceso MPCVD en sí es tan valioso. No es solo otro método para crear una capa delgada; es un instrumento de precisión para diseñar materiales a nivel atómico.

Pureza y Calidad Inigualables

El proceso utiliza energía de microondas para crear un plasma estable y de alta densidad en el vacío. Esta fuente de energía limpia y el entorno de baja presión minimizan los contaminantes, lo que da como resultado películas —especialmente diamante sintético— de la más alta pureza y calidad posibles.

Control Preciso sobre las Propiedades de la Película

Los técnicos pueden ajustar meticulosamente los parámetros del proceso, como la composición del gas, la presión y la temperatura. Este control permite la ingeniería precisa de las características de la película, como la orientación cristalina, el tamaño del grano y las propiedades eléctricas, adaptando el material a las necesidades de una aplicación específica.

Escalabilidad para Demandas Industriales

Aunque se originó como una técnica de laboratorio, MPCVD se ha escalado para acomodar sustratos de gran área, como obleas de silicio grandes. Esta escalabilidad la hace comercialmente viable para producir películas de alta calidad en volúmenes industriales.

Desglose de las Aplicaciones Industriales Clave

Las propiedades superiores de las películas producidas por MPCVD permiten directamente avances de rendimiento en varias industrias clave. Cada aplicación aprovecha una característica específica y excepcional del material depositado.

Electrónica y Gestión Térmica

La electrónica moderna, especialmente los semiconductores de alta potencia (como GaN y SiC), genera un calor inmenso en un área pequeña. Se utilizan disipadores de calor de diamante cultivados por MPCVD porque el diamante tiene la conductividad térmica más alta de cualquier material conocido.

Estas películas extraen eficientemente el calor de los componentes activos, evitando el sobrecalentamiento, mejorando el rendimiento y extendiendo la vida útil del dispositivo.

Óptica Avanzada

Para aplicaciones en entornos hostiles, como láseres industriales o ventanas de sensores militares, los componentes ópticos deben ser transparentes e increíblemente duraderos. Las ventanas ópticas de diamante producidas por MPCVD son ideales.

Ofrecen una excelente transparencia en un amplio espectro (desde UV hasta infrarrojo lejano) mientras son excepcionalmente duros y resistentes a la abrasión y al ataque químico.

Herramientas Mecánicas y Resistencia al Desgaste

La dureza extrema del diamante lo convierte en el material definitivo para cortar y rectificar. MPCVD se utiliza para aplicar recubrimientos de diamante resistentes al desgaste en herramientas de corte, insertos y brocas.

Esta capa delgada pero duradera aumenta drásticamente la vida útil de la herramienta, mejora el rendimiento de corte y permite el mecanizado de materiales muy duros con los que de otro modo sería imposible trabajar.

Dispositivos Biomédicos

Cuando un material se coloca dentro del cuerpo humano, debe ser biocompatible y químicamente inerte. Las películas de diamante MPCVD se utilizan para recubrir implantes médicos y biosensores.

La estructura a base de carbono del diamante es inherentemente biocompatible, y su inercia evita que reaccione con los fluidos corporales, garantizando la seguridad del paciente y la longevidad del dispositivo.

Comprensión de las Compensaciones

Aunque es potente, MPCVD no es una solución universal. Su aplicación es estratégica y se reserva para casos en los que sus beneficios superan sus complejidades.

Alta Inversión Inicial

Los sistemas de reactores MPCVD son complejos y representan un gasto de capital significativo. El costo del equipo y su instalación es una consideración principal para cualquier empresa que busque adoptar la tecnología.

Complejidad del Proceso

Lograr resultados repetibles y de alta calidad con MPCVD requiere un conocimiento profundo del proceso y operadores capacitados. No es una tecnología de "conectar y usar" y, a menudo, implica una inversión sustancial en investigación y desarrollo para optimizar el proceso para una película específica.

Tasas de Deposición Más Lentas

En muchos casos, producir películas de la más alta pureza requiere tasas de crecimiento más lentas. Esto puede crear una compensación entre la calidad final de la película y el rendimiento de fabricación, lo que afecta el costo por pieza.

Tomar la Decisión Correcta para su Objetivo

Seleccionar MPCVD depende enteramente de si los requisitos de rendimiento de su aplicación justifican la inversión.

- Si su enfoque principal es la gestión térmica extrema o la durabilidad óptica: Las películas de diamante MPCVD son la opción indiscutible para la electrónica de alta potencia y las ventanas protectoras.

- Si su enfoque principal es extender la vida útil de las herramientas mecánicas: Un recubrimiento de diamante de MPCVD proporcionará una mejora drástica en la dureza y la resistencia al desgaste.

- Si su enfoque principal es la biocompatibilidad y la inercia química: El diamante cultivado por MPCVD es un candidato principal para implantes médicos avanzados y sensores internos.

En última instancia, MPCVD es la tecnología habilitadora a la que recurre cuando los materiales y procesos convencionales han alcanzado su límite absoluto.

Tabla de Resumen:

| Aplicación | Propiedad Clave del Material Utilizada | Caso de Uso Ejemplo |

|---|---|---|

| Electrónica y Gestión Térmica | Conductividad Térmica Extrema | Disipadores de calor de diamante para semiconductores de alta potencia (GaN, SiC) |

| Óptica Avanzada | Transparencia de Banda Ancha y Dureza | Ventanas protectoras para láseres industriales y sensores militares |

| Herramientas Mecánicas y Resistencia al Desgaste | Dureza Extrema | Recubrimientos resistentes al desgaste para herramientas de corte y brocas |

| Dispositivos Biomédicos | Biocompatibilidad e Inercia Química | Recubrimientos para implantes médicos y biosensores |

¿Listo para diseñar lo imposible con películas de alto rendimiento?

En KINTEK, entendemos que superar los límites de la ciencia de los materiales requiere más que solo equipo; exige experiencia profunda y personalización. Aprovechando nuestra excepcional capacidad de I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados para procesos exigentes como MPCVD.

Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de investigación y producción. Ya sea que esté desarrollando electrónica de próxima generación, componentes ópticos duraderos, herramientas de mayor duración o dispositivos médicos más seguros, podemos ayudarle a construir la base para el éxito.

Analicemos cómo nuestras soluciones se pueden adaptar a su aplicación específica. Contacte a nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK