Las industrias donde el fallo del material simplemente no es una opción son las que más se benefician de la tecnología de hornos de vacío. Esto incluye sectores exigentes como el aeroespacial, el médico, la fabricación de moldes y matrices, y la electrónica avanzada, donde la pureza absoluta y la integridad estructural de los componentes son primordiales para la seguridad y el rendimiento.

El valor fundamental de un horno de vacío no es solo el calor; es el control. Al eliminar la atmósfera, se eliminan reacciones químicas no deseadas como la oxidación, lo que permite la creación de materiales con una pureza, resistencia y propiedades específicas excepcionales que son imposibles de lograr de otra manera.

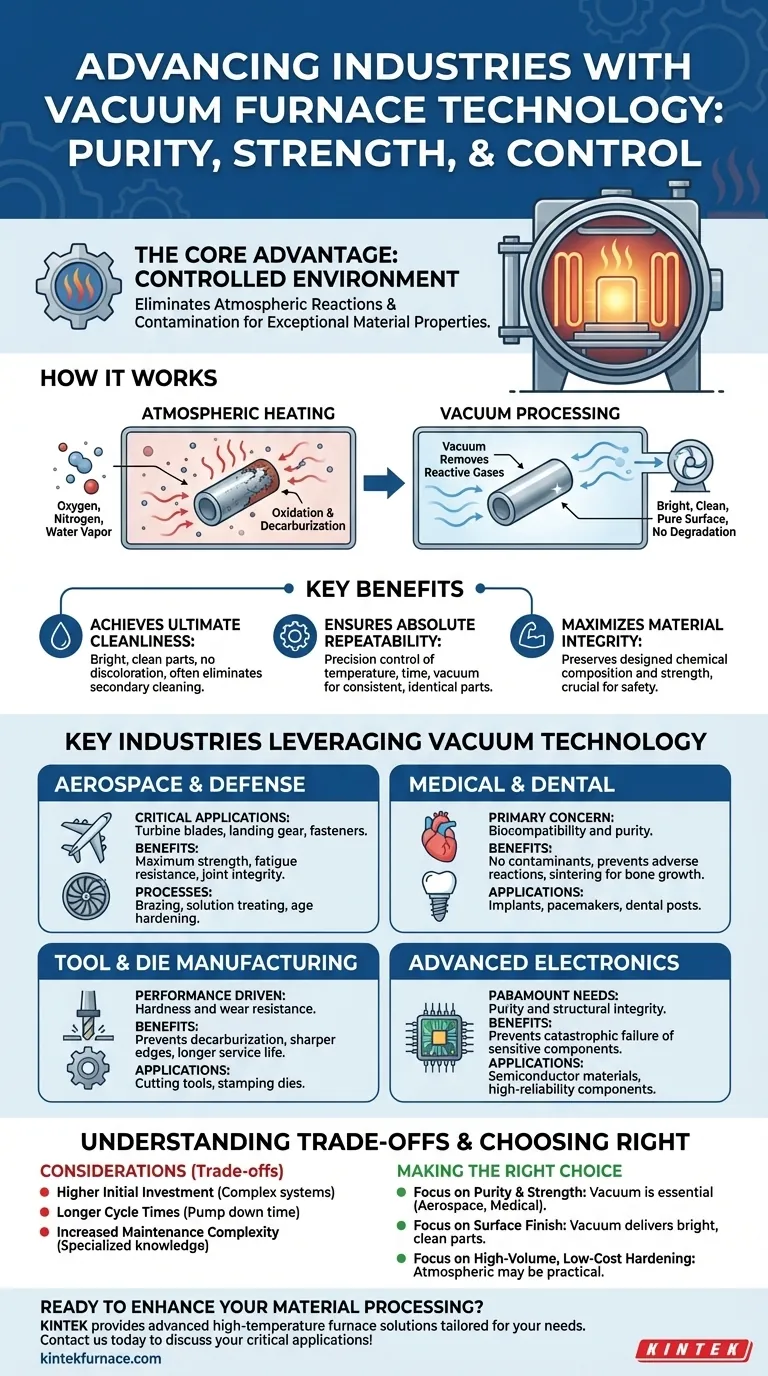

La ventaja fundamental: Controlar el entorno

En esencia, un horno de vacío resuelve uno de los mayores desafíos en metalurgia: la contaminación. Cuando los metales se calientan en presencia de aire, reaccionan con el oxígeno, el nitrógeno y el vapor de agua. Un horno de vacío crea un entorno controlado y químicamente inerte.

Eliminación de reacciones atmosféricas

A altas temperaturas, el oxígeno del aire ataca agresivamente las superficies metálicas. Esto conduce a la oxidación (formación de cascarilla) y la descarburación, un proceso por el cual el carbono se elimina de la superficie de las aleaciones de acero, debilitándolas.

El vacío elimina estos gases reactivos. Esto previene la degradación de la superficie, asegurando que el material conserve su composición química y resistencia diseñadas desde su núcleo hasta su superficie.

Lograr la máxima limpieza

Debido a que no hay reacciones con los gases atmosféricos, las piezas emergen de un horno de vacío brillantes, limpias y libres de decoloración.

Este nivel de limpieza no es solo cosmético. Para un implante médico o un componente electrónico sensible, cualquier contaminación superficial podría provocar un fallo catastrófico. Este proceso a menudo elimina la necesidad de una limpieza química o mecánica posterior.

Garantizar una repetibilidad absoluta

El vacío es una variable de proceso altamente medible y controlable. Los controles modernos de los hornos pueden replicar los parámetros de procesamiento (temperatura, tiempo y nivel de vacío) con una precisión increíble.

Esta repetibilidad del proceso es esencial para las industrias con estándares de control de calidad rigurosos, asegurando que la pieza diez mil tenga exactamente las mismas propiedades metalúrgicas que la primera.

Cómo las industrias clave aprovechan la tecnología de vacío

Los beneficios teóricos del procesamiento al vacío se traducen en ventajas críticas y reales para la fabricación de alto riesgo.

Aeroespacial y Defensa

Para componentes de misión crítica como álabes de turbina, trenes de aterrizaje y sujetadores estructurales, el fallo puede ser catastrófico. Estas piezas a menudo están hechas de superaleaciones que requieren tratamientos térmicos complejos.

Los hornos de vacío se utilizan para procesos como la soldadura fuerte (brazing), el tratamiento en solución y el endurecimiento por envejecimiento. El entorno controlado garantiza la máxima resistencia del material, resistencia a la fatiga e integridad de la unión.

Médico y Dental

La biocompatibilidad es la principal preocupación para cualquier material colocado dentro del cuerpo humano. Los implantes médicos como articulaciones artificiales, marcapasos y postes dentales deben ser perfectamente puros.

El tratamiento térmico al vacío asegura que estos dispositivos estén libres de óxidos superficiales o contaminantes que puedan desencadenar una reacción adversa. También se utiliza para el sinterizado de recubrimientos porosos que permiten que el hueso crezca dentro del implante, un proceso que requiere una limpieza extrema.

Fabricación de Herramientas y Matrices (Tool & Die)

El rendimiento de una herramienta de corte o una matriz de estampado está determinado por su dureza y resistencia al desgaste. Estas propiedades se logran mediante procesos de endurecimiento precisos.

El uso de un horno de vacío previene la descarburación que debilita el filo de corte de una herramienta. Esto da como resultado herramientas que se mantienen afiladas por más tiempo, tienen un núcleo más resistente para resistir el astillamiento y exhiben una vida útil significativamente más larga.

Comprender las compensaciones

Como asesor de confianza, es mi deber presentar un panorama completo. Aunque es potente, la tecnología de vacío no es universalmente superior para todas las aplicaciones.

Mayor inversión inicial

Los hornos de vacío son inherentemente más complejos que sus contrapartes atmosféricas. La cámara de vacío, los sistemas de bombeo y los controles sofisticados conducen a un costo de capital inicial significativamente mayor.

Ciclos de tiempo más largos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para evacuar la cámara se suma al tiempo total del ciclo de proceso, lo que puede afectar el rendimiento de la producción de alto volumen.

Mayor complejidad de mantenimiento

Los sistemas que crean y mantienen el vacío, incluidas las bombas, los sellos y la instrumentación, requieren conocimientos especializados para el mantenimiento y la solución de problemas de rutina, lo que aumenta los gastos operativos.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es la máxima pureza y resistencia del material: El procesamiento al vacío es esencial para aplicaciones de misión crítica en los campos aeroespacial, de defensa y médico.

- Si su enfoque principal es un acabado superficial perfecto: Los hornos de vacío entregan piezas que son brillantes y limpias, a menudo eliminando el costo y la complejidad de los pasos de limpieza secundarios.

- Si su enfoque principal es el endurecimiento de alto volumen y bajo costo: Un horno atmosférico convencional puede ser una opción más práctica y económica, siempre que se acepte una ligera oxidación superficial.

En última instancia, elegir la tecnología de vacío es una inversión en certeza: la certeza de la integridad del material, la consistencia del proceso y un rendimiento final superior.

Tabla de resumen:

| Industria | Beneficios clave |

|---|---|

| Aeroespacial y Defensa | Máxima resistencia, resistencia a la fatiga, integridad de la unión para álabes de turbina, trenes de aterrizaje |

| Médico y Dental | Biocompatibilidad, pureza para implantes, ausencia de contaminantes, sinterizado para crecimiento óseo |

| Fabricación de Herramientas y Matrices | Dureza, resistencia al desgaste, mayor vida útil de la herramienta, prevención de la descarburación |

| Electrónica Avanzada | Pureza, integridad estructural para componentes sensibles, prevención de fallos |

¿Listo para mejorar su procesamiento de materiales con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la de fabricación de herramientas. Nuestra línea de productos, que incluye hornos de crisol (Muffle), tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ofrecer pureza, resistencia y repetibilidad para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores