En esencia, las industrias que requieren calor extremo y uniforme dentro de un entorno controlado y libre de oxígeno dependen de los elementos calefactores de grafito. Esto es más común en procesos de fabricación especializados como la sinterización de metales, el endurecimiento y la soldadura fuerte, todos los cuales tienen lugar dentro de hornos de vacío o de gas inerte de alta temperatura.

La elección de utilizar un elemento calefactor de grafito es fundamentalmente una decisión sobre la atmósfera del horno. Mientras que otros materiales pueden operar al aire libre, la capacidad única del grafito para fortalecerse a temperaturas extremas lo convierte en la elección definitiva para aplicaciones de alto calor donde se puede eliminar el oxígeno.

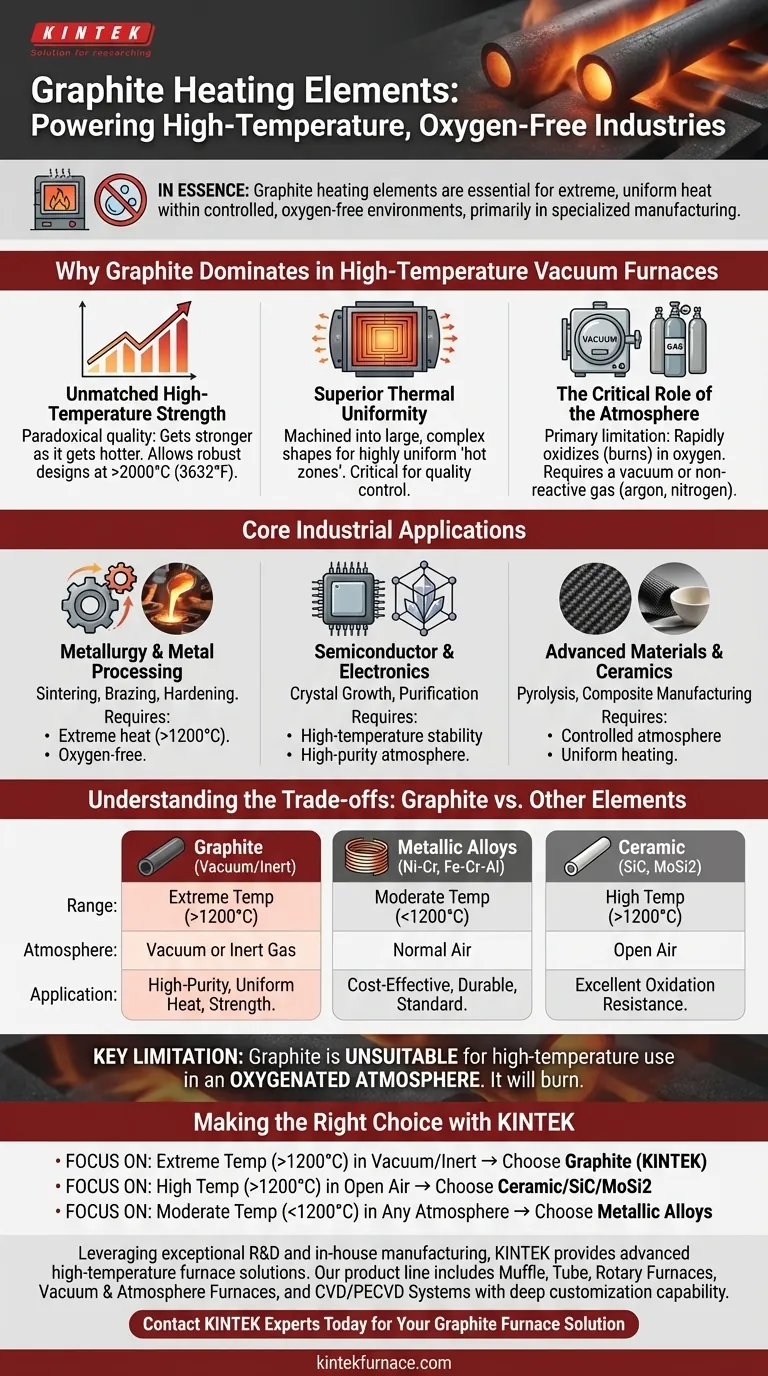

Por qué el grafito domina en los hornos de vacío de alta temperatura

El grafito no es un elemento calefactor de uso general. Es una herramienta especializada que se utiliza cuando los elementos metálicos o cerámicos alcanzan sus límites operativos. Su adopción se debe a un conjunto único de propiedades físicas que se alinean perfectamente con las demandas de las aplicaciones de hornos de vacío.

Resistencia inigualable a altas temperaturas

A diferencia de los metales, que se ablandan y pierden integridad estructural a medida que se acercan a su punto de fusión, el grafito exhibe una cualidad paradójica: se vuelve más fuerte a medida que se calienta. Esto permite el diseño de elementos calefactores robustos y autoportantes que pueden operar de manera confiable a temperaturas que superan los 2000 °C (3632 °F).

Uniformidad térmica superior

Los elementos de grafito se pueden mecanizar en formas grandes y complejas, como cilindros o paneles planos. Esto les permite irradiar calor de manera uniforme sobre una gran superficie, creando una "zona caliente" altamente uniforme dentro del horno. Esta uniformidad es fundamental para procesos donde el control preciso de la temperatura determina la calidad del producto final.

El papel crítico de la atmósfera

La principal limitación del grafito define su caso de uso. A altas temperaturas, el grafito se oxidará (quemará) rápidamente en presencia de oxígeno. Por lo tanto, solo se puede usar en vacío o en un horno lleno de un gas no reactivo (inerte), como argón o nitrógeno.

Aplicaciones industriales principales

La necesidad de calor elevado en una atmósfera controlada concentra el uso del grafito en varios sectores de fabricación clave y de alto valor.

Metalurgia y procesamiento de metales

Este es el dominio principal de los calentadores de grafito. Procesos como la sinterización (fusión de polvo metálico), la soldadura fuerte (unión de metales como cobre o níquel con un material de relleno) y el endurecimiento requieren temperaturas precisas y elevadas en un entorno libre de oxígeno para evitar la degradación del material.

Fabricación de semiconductores y electrónica

La producción de semiconductores y electrónica avanzada a menudo implica el crecimiento de cristales y otros procesos de purificación. Estos requieren temperaturas extremadamente altas y estables en un entorno de alta pureza y no reactivo para evitar la contaminación, lo que convierte al grafito en una opción ideal.

Materiales avanzados y cerámicas

La fabricación de ciertos tipos de cerámicas industriales, fibras de carbono y otros materiales compuestos requiere un proceso de cocción a alta temperatura llamado pirólisis. Los hornos de grafito proporcionan el calor necesario y la atmósfera controlada para transformar las materias primas sin reacciones químicas no deseadas.

Comprendiendo las compensaciones: Grafito vs. Otros elementos

La elección de un elemento calefactor implica equilibrar los requisitos de temperatura, las condiciones atmosféricas y el costo. El grafito es potente, pero no siempre es la herramienta adecuada para el trabajo.

Cuándo usar elementos metálicos (Ni-Cr, Fe-Cr-Al)

Para la mayoría de las aplicaciones de calefacción industrial por debajo de 1200 °C (2192 °F) que operan en aire normal, las aleaciones metálicas son el estándar. Son rentables, duraderas y no requieren un horno de vacío o de gas inerte especializado.

Cuándo usar elementos cerámicos, de SiC o MoSi2

Para aplicaciones de alta temperatura que deben ocurrir en una atmósfera de aire, el Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2) son opciones superiores. Ofrecen una excelente resistencia a la oxidación a altas temperaturas y son comunes en la fabricación de vidrio, la cocción de cerámica y en entornos de laboratorio.

La limitación clave del grafito

No se puede exagerar: el grafito no es adecuado para uso a alta temperatura en una atmósfera oxigenada. Intentar usar un elemento de grafito en un horno de aire resultará en su rápida destrucción. Todo el sistema (el horno, los controles y el proceso) debe diseñarse en torno a este requisito fundamental.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de calefacción correcta se reduce a sus parámetros operativos específicos.

- Si su enfoque principal es la temperatura extrema (>1200 °C) en vacío o atmósfera inerte: El grafito es la opción superior por su resistencia estructural, uniformidad térmica y calefacción de alta pureza.

- Si su enfoque principal es la calefacción a alta temperatura (>1200 °C) en un ambiente de aire abierto: Debe considerar elementos especializados como el Carburo de Silicio (SiC) o el Disilicuro de Molibdeno (MoSi2).

- Si su enfoque principal es la calefacción a temperatura moderada (<1200 °C) en cualquier atmósfera: Los elementos de aleación metálica estándar son casi siempre la solución más práctica y rentable.

Comprender la compensación fundamental entre la atmósfera del horno y su objetivo de temperatura es clave para seleccionar la tecnología de elemento calefactor correcta para su objetivo.

Tabla resumen:

| Industria | Aplicaciones clave | Requisitos principales |

|---|---|---|

| Metalurgia y procesamiento de metales | Sinterización, soldadura fuerte, endurecimiento | Calor extremo (>1200 °C), ambiente libre de oxígeno |

| Semiconductores y electrónica | Crecimiento de cristales, purificación | Estabilidad a alta temperatura, atmósfera de alta pureza |

| Materiales avanzados y cerámicas | Pirólisis, fabricación de compuestos | Atmósfera controlada, calentamiento uniforme |

¿Necesita una solución de horno de alta temperatura adaptada a su proceso único?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos con elementos calefactores de grafito pueden mejorar su producción de metalurgia, semiconductores o materiales avanzados.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad