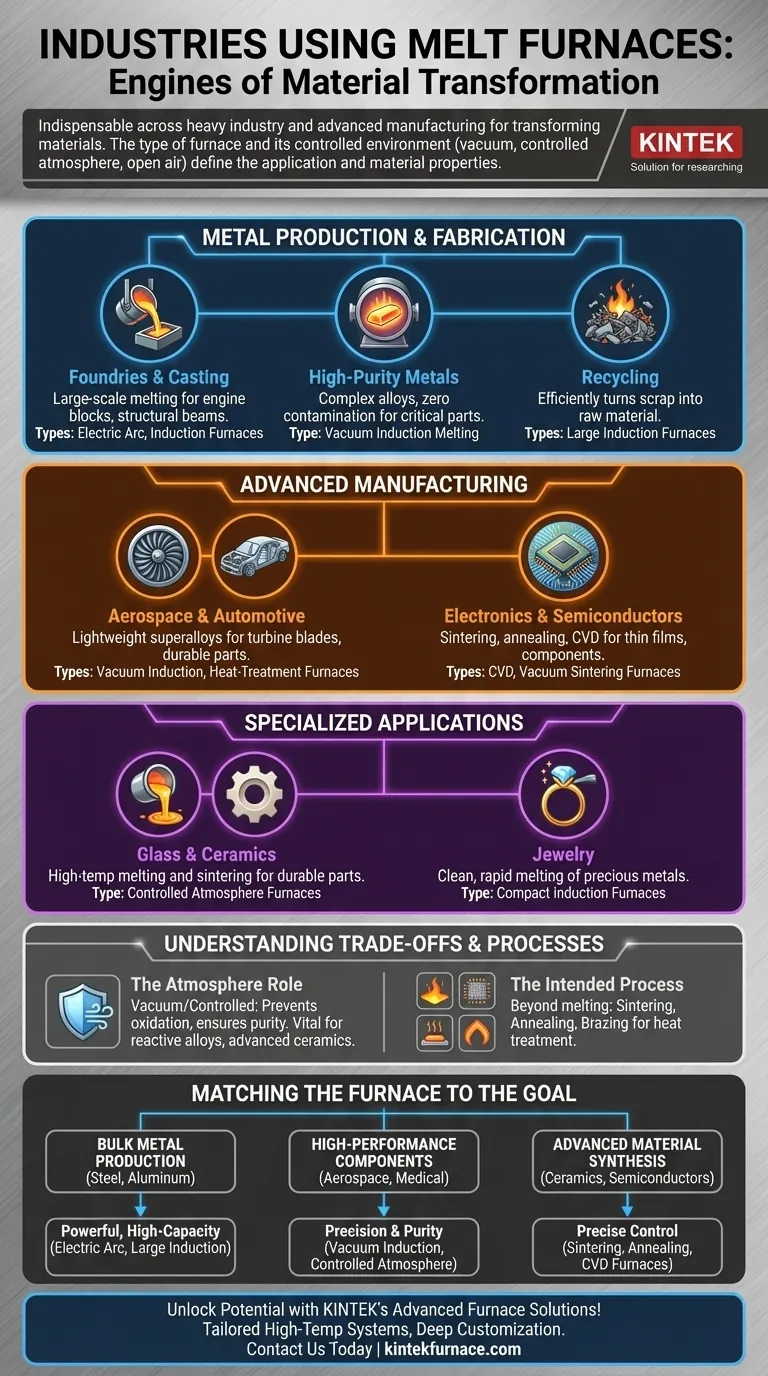

En esencia, los hornos de fusión son los motores de la transformación de materiales, lo que los hace indispensables en casi todas las industrias pesadas y sectores de fabricación avanzada. Se utilizan ampliamente en metalurgia, fundiciones (acero y aluminio), reciclaje, aeroespacial, automotriz y electrónica, así como en la producción de vidrio, cerámica e incluso joyería.

El término "horno de fusión" es una clasificación amplia. El tipo específico de horno y su entorno controlado —ya sea vacío, atmósfera controlada o aire libre— es lo que realmente define su aplicación industrial y dicta las propiedades del material final.

La base: producción y fabricación de metales

El uso más común y a gran escala de los hornos de fusión es en la creación y conformación de metales. Esto constituye la columna vertebral de la infraestructura y la fabricación global.

Fundiciones y moldeo de metales

Las fundiciones son los principales usuarios de hornos de fusión a gran escala. Aquí, materias primas como hierro, acero y aluminio se funden en grandes cantidades para ser moldeadas en productos industriales y de consumo fundamentales.

Estas piezas fundidas van desde bloques de motor en la industria automotriz hasta vigas estructurales para la construcción y carcasas para maquinaria industrial.

Metales y aleaciones de alta pureza

Para aplicaciones más exigentes, la fusión estándar no es suficiente. Los hornos de fusión por inducción al vacío se utilizan para crear metales altamente puros y aleaciones complejas libres de contaminación.

Este proceso es fundamental para producir materiales que deben soportar condiciones extremas, como válvulas intrincadas para el procesamiento químico o aleaciones especializadas para el sector energético.

Reciclaje y procesamiento de chatarra metálica

Los hornos de fusión son el corazón de la industria del reciclaje de metales. Funden eficientemente chatarra de acero, aluminio y otros metales, convirtiendo los residuos en valiosa materia prima para nuevos ciclos de producción. Esto es una piedra angular de la economía circular.

Fabricación avanzada y materiales de alto rendimiento

Más allá de la producción a granel, los hornos especializados son críticos para crear los materiales de alto rendimiento que impulsan la tecnología moderna.

Componentes aeroespaciales y automotrices

La industria aeroespacial depende de los hornos para producir superaleaciones ligeras y de alta resistencia para las palas de las turbinas de los motores a reacción y los componentes estructurales. La precisión y la integridad del material son primordiales.

Del mismo modo, el sector automotriz utiliza procesos avanzados de tratamiento térmico en hornos para crear piezas de vehículos más fuertes, duraderas y seguras.

Electrónica y semiconductores

En la industria electrónica, los hornos se utilizan para algo más que la fusión. Procesos como la sinterización, el recocido y la deposición química de vapor (CVD) son esenciales.

Los hornos CVD, por ejemplo, se utilizan para depositar películas ultrafinas sobre obleas semiconductoras. Los hornos de sinterización al vacío se utilizan para fusionar polvos metálicos o cerámicos en componentes sólidos para dispositivos electrónicos avanzados.

Más allá de los metales: aplicaciones industriales especializadas

La necesidad de controlar el calor extremo se extiende mucho más allá del mundo de la metalurgia.

Fabricación de vidrio y cerámica

La producción de vidrio requiere fundir arena de sílice y otros ingredientes a altas temperaturas. De manera similar, los hornos de atmósfera controlada son esenciales en la industria cerámica para procesos como la sinterización, que convierte polvos en piezas cerámicas duras y resistentes.

Estas cerámicas avanzadas se utilizan en todo, desde electrónica y blindaje corporal hasta implantes médicos.

Joyería y metales preciosos

En una escala más pequeña y precisa, la industria joyera utiliza hornos de inducción compactos. Estos permiten la fusión limpia y rápida de metales preciosos como oro, plata y platino, asegurando la pureza y minimizando la pérdida de material durante la fundición.

Entendiendo las compensaciones: No todos los hornos son iguales

Elegir un horno no se trata de la industria, sino del proceso de material específico requerido. Los diferenciadores clave son la atmósfera, el método de calentamiento y el proceso previsto.

El papel de la atmósfera

Se utiliza una atmósfera al vacío o controlada para evitar reacciones entre el material fundido y el aire, como la oxidación. Esto es vital para producir metales de alta pureza, aleaciones reactivas (como el titanio) y cerámicas avanzadas donde cualquier contaminación degradaría el rendimiento.

El proceso previsto

El término "horno" a menudo abarca más que solo la fusión. La sinterización (fusión de polvos con calor por debajo del punto de fusión), el recocido (ablandamiento de material para mejorar la trabajabilidad) y la soldadura fuerte (unión de componentes con un metal de aporte) son procesos críticos de tratamiento térmico realizados en hornos industriales.

Alineando el horno con el objetivo industrial

La elección de la tecnología del horno está dictada enteramente por las propiedades deseadas del producto final.

- Si su enfoque principal es la producción a granel de metales (acero, aluminio): Su necesidad es de sistemas potentes y de gran capacidad como hornos de arco eléctrico o grandes hornos de inducción diseñados para un alto rendimiento.

- Si su enfoque principal son los componentes de alto rendimiento (aeroespacial, médico): Su necesidad es de precisión y pureza, lo que apunta a hornos de inducción al vacío o de atmósfera controlada.

- Si su enfoque principal es la síntesis de materiales avanzados (cerámica, semiconductores): Su necesidad es de control preciso de la temperatura y la atmósfera, que se encuentra en hornos especializados de sinterización, recocido o CVD.

En última instancia, comprender la transformación específica del material que necesita lograr es clave para seleccionar la tecnología de procesamiento térmico adecuada.

Tabla resumen:

| Industria | Aplicaciones comunes | Tipos de horno clave |

|---|---|---|

| Producción y fabricación de metales | Moldeo de bloques de motor, vigas estructurales | Hornos de arco eléctrico, de inducción |

| Reciclaje | Fusión de chatarra de acero y aluminio | Grandes hornos de inducción |

| Aeroespacial y automotriz | Producción de superaleaciones para palas de turbina | Hornos de inducción al vacío |

| Electrónica y semiconductores | Sinterización, recocido, CVD para componentes | Hornos CVD, de sinterización al vacío |

| Vidrio y cerámica | Fabricación de piezas duraderas y vidrio | Hornos de atmósfera controlada |

| Joyería | Fusión de metales preciosos como oro y plata | Hornos de inducción compactos |

¡Desbloquee todo el potencial de sus procesos industriales con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de alta temperatura adaptados. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer sus necesidades únicas, ya sea en metalurgia, aeroespacial, electrónica o cerámica. Benefíciese de nuestra sólida capacidad de personalización profunda para lograr un control preciso de la temperatura, entornos libres de contaminación y resultados de materiales superiores. ¿Listo para mejorar su eficiencia e innovación? ¡Contáctenos hoy para una consulta y descubra cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores