Para ser directos, los hornos de retortas son herramientas esenciales en las industrias que requieren un procesamiento preciso a alta temperatura dentro de una atmósfera controlada. Los usuarios más comunes se encuentran en los sectores de la metalurgia, la cerámica, la electrónica, el procesamiento químico y la fabricación de vidrio, así como en la investigación científica avanzada.

El valor central de un horno de retortas no es simplemente el calor que genera, sino la cámara sellada, la "retorta", que aísla el material que se está procesando. Este diseño permite un control absoluto sobre la atmósfera interna, previniendo reacciones no deseadas como la oxidación y permitiendo transformaciones materiales específicas que son imposibles al aire libre.

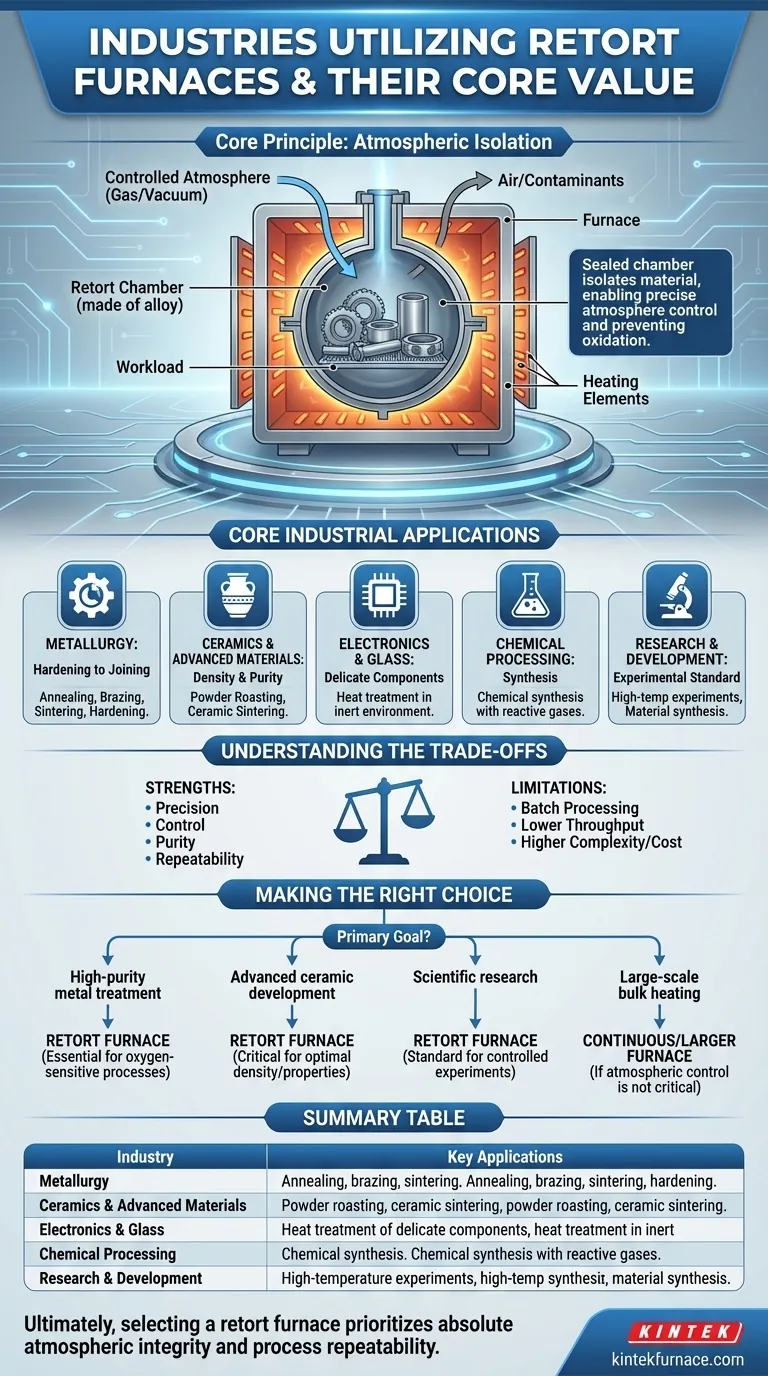

El Principio del Aislamiento Atmosférico

La capacidad única de un horno de retortas proviene de su diseño fundamental. Comprender este principio es clave para ver por qué es tan crítico para ciertas industrias.

¿Qué es la "Retorta"?

La "retorta" es un recipiente sellado, generalmente hecho de aleación metálica o cerámica, que contiene los materiales que se calientan.

Este recipiente se coloca dentro del horno, pero permanece separado de los elementos calefactores y del aire exterior. Esto crea un entorno prístino y aislado.

¿Por qué Controlar la Atmósfera?

Al sellar la carga de trabajo dentro de la retorta, los operadores pueden purgar el aire y reemplazarlo con un gas específico o un vacío.

Esto es fundamental para prevenir la oxidación al calentar metales sensibles. También permite procesos que requieren una atmósfera reactiva, como el uso de hidrógeno para eliminar óxidos o la introducción de gases específicos para la síntesis química.

Aplicaciones Industriales Principales

La capacidad de controlar la atmósfera del proceso hace que los hornos de retortas sean indispensables para una variedad de aplicaciones de alto valor.

En Metalurgia: Desde el Endurecimiento hasta la Unión

La industria metalúrgica depende de los hornos de retortas para tratar metales y aleaciones que se dañarían por el oxígeno a altas temperaturas.

Los procesos clave incluyen el recocido (ablandamiento de metales), la soldadura fuerte o soldadura por bronceado (unión de metales con un material de aporte), la sinterización (fusión de polvos metálicos) y el endurecimiento de aceros especiales.

En Cerámica y Materiales Avanzados: Logrando Densidad y Pureza

La creación de cerámicas y compuestos avanzados requiere un tratamiento térmico preciso. Los hornos de retortas se utilizan para el tostado de polvos y la sinterización cerámica.

La atmósfera controlada garantiza un procesamiento uniforme, elimina aglutinantes sin contaminación y ayuda a lograr la máxima densificación y resistencia del material.

En Electrónica y Vidrio: Para la Fabricación de Componentes Delicados

Muchos componentes electrónicos y productos de vidrio especiales requieren tratamiento térmico en un ambiente inerte (no reactivo) para lograr sus propiedades deseadas.

Los hornos de retortas proporcionan las condiciones limpias y controladas necesarias para estos pasos de fabricación sensibles, previniendo defectos y asegurando la fiabilidad del producto.

En Investigación y Desarrollo: El Estándar Experimental

Para universidades, institutos científicos y laboratorios de I+D corporativos, el horno de retortas es una herramienta fundamental.

Su control preciso tanto de la temperatura como de la atmósfera lo hace ideal para experimentos a alta temperatura, síntesis de materiales y desarrollo de la próxima generación de materiales y procesos.

Comprender las Compensaciones

Aunque son potentes, un horno de retortas es una herramienta especializada. Sus fortalezas en el control conllevan limitaciones inherentes.

Precisión Sobre Rendimiento

El enfoque en un lote perfectamente sellado y controlado hace que los hornos de retortas sean menos adecuados para el procesamiento continuo de gran volumen. Las industrias que necesitan calentar grandes cantidades de material rápidamente pueden optar por hornos túnel u otros diseños de hornos continuos.

Procesamiento por Lotes por Diseño

La naturaleza de cargar, sellar, procesar y enfriar una retorta significa que opera por lotes. Este flujo de trabajo es diferente al de un horno continuo y debe tenerse en cuenta en la planificación de la producción.

Complejidad y Costo Adicionales

Los sistemas necesarios para gestionar el vacío y las atmósferas gaseosas (bombas, controladores de flujo, interbloqueos de seguridad) añaden una capa de complejidad y costo en comparación con un horno simple que opera al aire ambiente.

Tomar la Decisión Correcta para Su Proceso

Elegir un horno requiere alinear la capacidad del equipo con su objetivo principal.

- Si su enfoque principal es el tratamiento de metales de alta pureza: Un horno de retortas es esencial para procesos sensibles al oxígeno como el recocido, la soldadura fuerte y la sinterización.

- Si su enfoque principal es el desarrollo de cerámica avanzada: El control atmosférico que ofrece un horno de retortas es fundamental para lograr una densidad y propiedades del material óptimas.

- Si su enfoque principal es la investigación científica: Un horno de retortas es el estándar para experimentos repetibles a alta temperatura donde las variables atmosféricas deben eliminarse o controlarse.

- Si su enfoque principal es el calentamiento a granel a gran escala: Debe investigar hornos continuos o de mayor capacidad si una atmósfera controlada no es un requisito fundamental para su producto final.

En última instancia, seleccionar un horno de retortas es una decisión de priorizar la integridad atmosférica absoluta y la repetibilidad del proceso.

Tabla Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Metalurgia | Recocido, soldadura fuerte, sinterización, endurecimiento de metales y aleaciones |

| Cerámica y Materiales Avanzados | Tostado de polvos, sinterización cerámica para densificación y pureza |

| Electrónica y Vidrio | Tratamiento térmico de componentes delicados en atmósferas inertes |

| Procesamiento Químico | Síntesis química con gases reactivos |

| Investigación y Desarrollo | Experimentos a alta temperatura y síntesis de materiales |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si necesita un control atmosférico preciso para sus procesos a alta temperatura, contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno