En esencia, un horno de caja se utiliza para el procesamiento térmico a alta temperatura para cambiar fundamentalmente las propiedades de los materiales. Las aplicaciones comunes van desde el tratamiento térmico de metales en la fabricación industrial hasta la síntesis de materiales avanzados en un laboratorio de investigación. Estos hornos son herramientas esenciales para procesos como el recocido, la sinterización, el curado y la calcinación, donde el control preciso de la temperatura es fundamental.

Un horno de caja no es solo un horno de alta temperatura; es un instrumento de precisión para modificar la estructura física o química de un material. Su valor reside en su capacidad para crear un entorno térmico altamente uniforme y estable, lo cual es esencial para lograr resultados específicos y repetibles tanto en la producción como en la investigación.

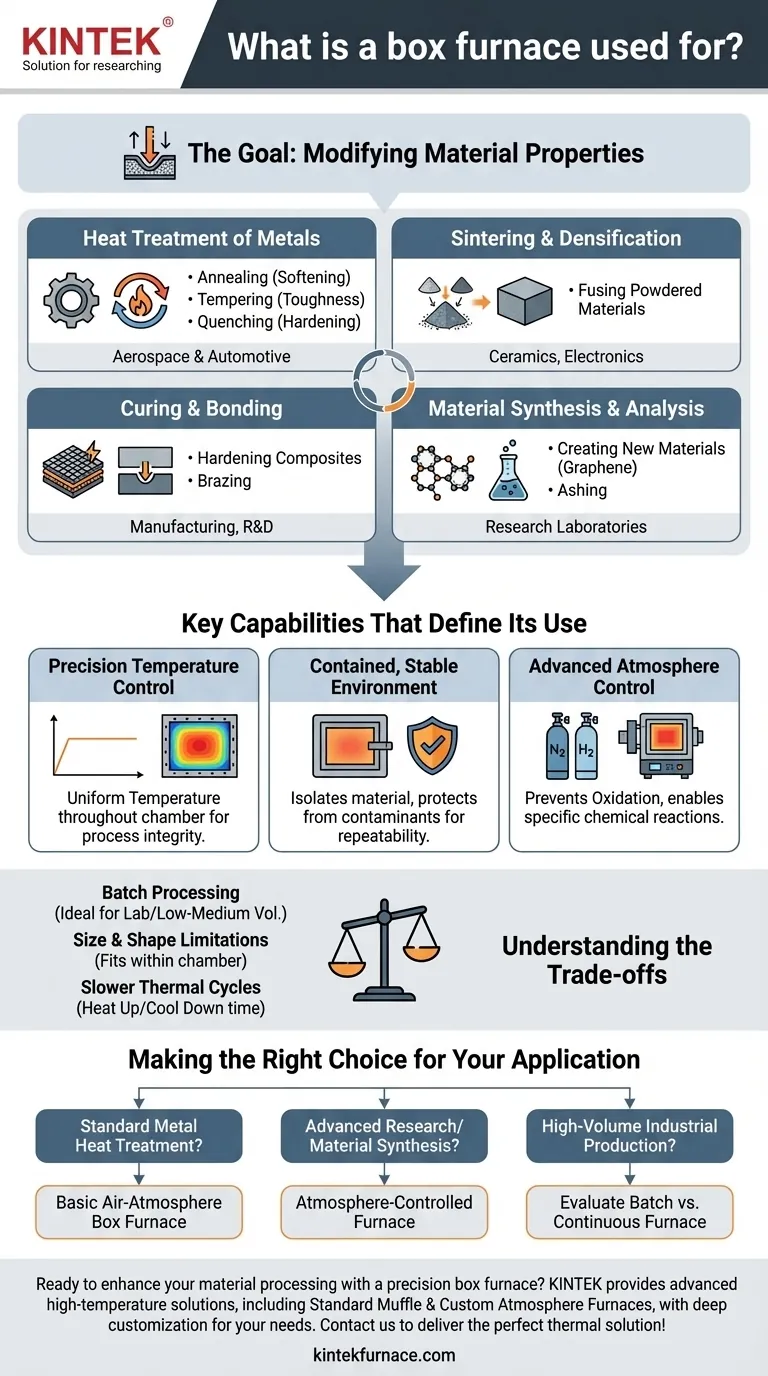

El objetivo: Modificar las propiedades del material

La razón principal para usar un horno de caja es someter un material a un ciclo térmico controlado. Este proceso está diseñado para inducir cambios específicos en la estructura interna del material y, por lo tanto, en sus propiedades.

Tratamiento térmico de metales

Esta es una de las aplicaciones industriales más comunes. Procesos como el recocido (ablandamiento del metal), el revenido (aumento de la tenacidad) y el temple (endurecimiento) dependen de los ciclos precisos de calentamiento y enfriamiento que proporciona un horno de caja.

Estos tratamientos son fundamentales en las industrias aeroespacial y automotriz para producir componentes metálicos fuertes y duraderos.

Sinterización y densificación

Los hornos de caja se utilizan para sinterizar materiales en polvo, como cerámicas o metales. En este proceso, el material se calienta a una temperatura alta, justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen para formar un objeto sólido y denso.

Así es como se crean muchas piezas cerámicas avanzadas, desde implantes dentales hasta componentes electrónicos.

Curado y unión

Para compuestos, adhesivos y recubrimientos, se utiliza un horno para el curado. El calor inicia una reacción química que endurece el material, dándole la resistencia y estabilidad deseadas.

Procesos similares, como la soldadura fuerte (brazing), utilizan un horno para fundir un metal de aporte y unir dos o más componentes.

Síntesis y análisis de materiales

En investigación y desarrollo, los hornos de caja se utilizan para crear materiales completamente nuevos. Al calentar elementos en un entorno controlado, los científicos pueden sintetizar materiales como el grafeno o las nanopartículas metálicas.

También se utilizan para análisis de laboratorio, como determinar la composición elemental de una muestra (calcinación) o prepararla para pruebas adicionales.

Capacidades clave que definen su uso

Se elige un horno de caja sobre otros métodos de calentamiento debido a algunas características clave que garantizan la integridad y repetibilidad del proceso.

Control de temperatura de precisión

Los hornos de caja modernos cuentan con sistemas de control avanzados que mantienen una temperatura altamente uniforme en toda la cámara. Esta precisión no es negociable para procesos sensibles donde incluso una desviación de unos pocos grados puede comprometer el producto final.

Entorno contenido y estable

La cámara cerrada de un horno de caja aísla el material del entorno exterior. Esto protege la pieza de contaminantes y garantiza un proceso de calentamiento estable y constante, lo cual es vital para lograr resultados repetibles.

Control avanzado de atmósfera (modelos especializados)

Los hornos estándar funcionan con una atmósfera de aire. Sin embargo, los hornos de caja con atmósfera le permiten reemplazar el aire con un gas específico, como nitrógeno (inerte) o hidrógeno (reductor).

Este control es fundamental para prevenir la oxidación en metales sensibles o para permitir reacciones químicas específicas necesarias para la síntesis de materiales avanzados.

Comprender las compensaciones

Aunque son increíblemente versátiles, el diseño del horno de caja tiene limitaciones inherentes que lo hacen inadecuado para ciertas aplicaciones.

Procesamiento por lotes, no continuo

Un horno de caja opera de forma por lotes. Se carga el material, se ejecuta el ciclo de calentamiento, se enfría y luego se descarga. Esto es muy eficaz para laboratorios o producción de bajo a medio volumen.

Para la fabricación de gran volumen, un horno continuo o de "túnel", donde las piezas se mueven en una cinta transportadora, suele ser una solución más eficiente.

Limitaciones de tamaño y forma física

El diseño de "caja" es el más adecuado para piezas que caben cómodamente dentro de su cámara. No es práctico para procesar componentes excepcionalmente grandes o piezas con geometrías extremadamente largas e incómodas.

Los ciclos térmicos pueden ser lentos

Debido a que están bien aislados para mantener la uniformidad de la temperatura, los hornos de caja pueden tardar una cantidad significativa de tiempo en calentarse y enfriarse. Esta "masa térmica" puede afectar el rendimiento general cuando se necesitan procesar muchos lotes rápidamente.

Tomar la decisión correcta para su aplicación

Seleccionar el horno adecuado depende totalmente de su objetivo final.

- Si su enfoque principal es el tratamiento térmico estándar de metales: Un horno de caja básico con atmósfera de aire y control de temperatura fiable satisfará sus necesidades para procesos como el recocido o el revenido.

- Si su enfoque principal es la investigación avanzada o la síntesis de materiales: Debe priorizar un horno con control de atmósfera para prevenir la oxidación y permitir reacciones químicas específicas.

- Si su enfoque principal es la producción industrial de gran volumen: Debe evaluar si la naturaleza por lotes de un horno de caja se ajusta a sus necesidades de rendimiento, o si un sistema de horno continuo es más apropiado.

Comprender estas funciones principales y las compensaciones garantiza que seleccione la herramienta adecuada para lograr sus objetivos de procesamiento de materiales.

Tabla resumen:

| Aplicación | Objetivo principal | Industrias clave |

|---|---|---|

| Tratamiento térmico | Recocido, Revenido, Endurecimiento | Aeroespacial, Automotriz |

| Sinterización | Densificación de materiales en polvo | Cerámica, Electrónica |

| Curado y unión | Endurecimiento de compuestos, adhesivos | Fabricación, I+D |

| Síntesis de materiales | Creación de nuevos materiales (ej. Grafeno) | Laboratorios de investigación |

¿Listo para mejorar su procesamiento de materiales con un horno de caja de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Ya sea que necesite un Horno de Mufla estándar para tratamiento térmico o un Horno de Atmósfera personalizado para la síntesis de materiales sensibles, nuestra diversa línea de productos y nuestras sólidas capacidades de personalización profunda están diseñadas para satisfacer sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo podemos ofrecerle la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad