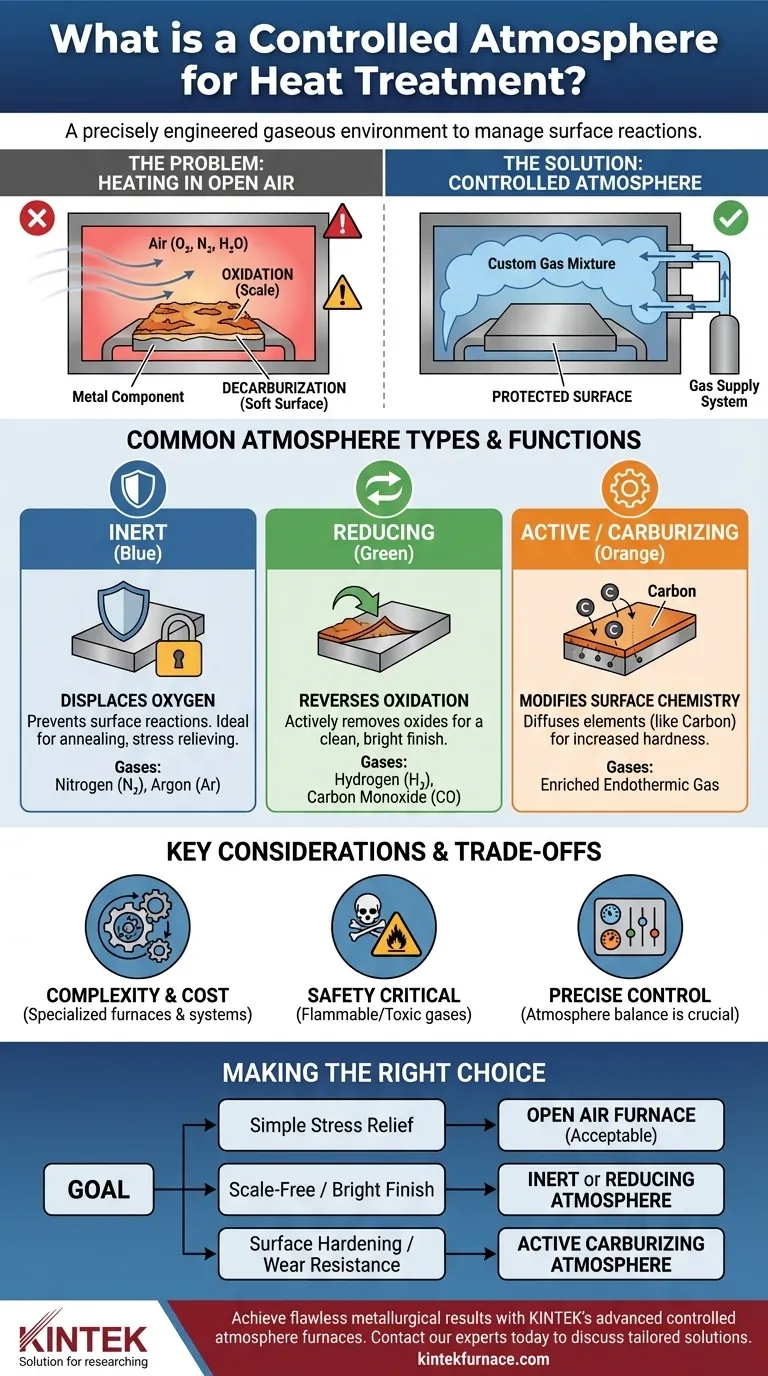

En esencia, una atmósfera controlada para el tratamiento térmico es un entorno gaseoso específicamente diseñado dentro de un horno que reemplaza el aire ambiente. Su propósito es gestionar activamente las reacciones químicas que ocurren en la superficie de un metal a altas temperaturas. Este control preciso previene efectos indeseables como la oxidación y la descarburación, asegurando que el proceso de tratamiento térmico logre sus objetivos metalúrgicos previstos sin comprometer la integridad superficial del componente.

El desafío fundamental del tratamiento térmico es que calentar metal al aire libre provoca reacciones superficiales destructivas. Una atmósfera controlada resuelve esto reemplazando el aire reactivo con una mezcla de gases personalizada, protegiendo la pieza y permitiendo un control preciso sobre las propiedades superficiales finales.

El problema fundamental: por qué el aire es el enemigo

Cuando los metales se calientan a altas temperaturas, se vuelven altamente reactivos con los gases de la atmósfera. El aire estándar, compuesto principalmente por nitrógeno, oxígeno y vapor de agua, es particularmente agresivo.

El desafío de la oxidación

A temperaturas elevadas, el oxígeno del aire reacciona rápidamente con la superficie de la mayoría de los metales, especialmente el acero. Esta reacción forma una capa de óxido metálico, comúnmente conocida como cascarilla.

Esta cascarilla es problemática porque altera las dimensiones del componente, crea un acabado superficial deficiente y a menudo debe eliminarse mediante costosas operaciones secundarias como el chorreado de arena o el decapado ácido.

El riesgo de descarburación

Para los aceros al carbono y aleados, ocurre otra reacción destructiva. Los átomos de carbono cerca de la superficie del acero pueden reaccionar con el oxígeno y el vapor de agua del aire, eliminando eficazmente el carbono de la capa superficial.

Esta pérdida de carbono, conocida como descarburación, crea una superficie blanda y débil en una pieza que estaba destinada a ser dura. Esto compromete gravemente la resistencia al desgaste y la vida a la fatiga del componente.

Cómo una atmósfera controlada resuelve el problema

Un sistema de atmósfera controlada funciona purgando el aire del horno y reemplazándolo con un gas o una mezcla de gases que es inerte o beneficiosamente reactivo con el metal.

Creación de un escudo protector

La función más básica de una atmósfera controlada es desplazar el oxígeno. Al llenar el horno con un gas que no reacciona con el metal, la pieza queda protegida de la oxidación y la descarburación durante todo el ciclo de calentamiento y enfriamiento.

Tipos comunes de atmósfera y sus funciones

La composición específica del gas se elige en función del metal que se trata y del resultado deseado.

-

Atmósferas inertes: Gases como el nitrógeno y el argón son químicamente inertes. Su único propósito es desplazar el oxígeno y prevenir cualquier reacción superficial. Esto es ideal para procesos como el recocido o el alivio de tensiones, donde el objetivo es alterar la estructura interna del metal sin cambiar su superficie.

-

Atmósferas reductoras: Estas atmósferas, que a menudo contienen hidrógeno y monóxido de carbono (por ejemplo, gas endotérmico), son químicamente activas. No solo desplazan el oxígeno, sino que también "reducen" o revierten activamente cualquier óxido que pueda haber estado presente en la superficie de la pieza, lo que da como resultado un acabado limpio y brillante.

-

Atmósferas activas o carburantes: Algunos procesos utilizan la atmósfera para cambiar intencionadamente la química de la superficie. En la carburación, se utiliza una mezcla de gases rica en potencial de carbono (como gas endotérmico enriquecido con gas natural) para difundir átomos de carbono en la superficie de una pieza de acero, creando una "capa" dura y resistente al desgaste.

Comprendiendo las compensaciones

Aunque es muy eficaz, el tratamiento térmico con atmósfera controlada no es una solución universal. Introduce complejidades que deben gestionarse cuidadosamente.

Mayor costo y complejidad

Los hornos diseñados para atmósferas controladas son más complejos y caros que los hornos de aire simples. Requieren cámaras selladas, sofisticados sistemas de generación y mezcla de gases, y equipos de monitoreo precisos para mantener la composición correcta de la atmósfera.

Consideraciones críticas de seguridad

Muchas atmósferas implican gases que son inflamables (hidrógeno), tóxicos (monóxido de carbono) o ambos. La operación de estos sistemas requiere estrictos protocolos de seguridad, ventilación y monitoreo para proteger al personal y las instalaciones.

El control del proceso no es negociable

El aspecto del "control" es primordial. Una atmósfera mal equilibrada puede ser peor que no usar ninguna atmósfera. Por ejemplo, una atmósfera con demasiado potencial de carbono puede causar hollín, mientras que una con demasiado vapor de agua o CO2 puede volverse descarburante, incluso si está libre de oxígeno.

Tomar la decisión correcta para su objetivo

La elección entre un horno de aire y una atmósfera controlada específica depende completamente del material, el proceso y los requisitos finales del componente.

- Si su enfoque principal es el simple alivio de tensiones o el templado a bajas temperaturas: Un horno de aire abierto suele ser suficiente, ya que la tasa de oxidación es mínima y aceptable.

- Si su enfoque principal es lograr un acabado brillante y sin cascarilla después del recocido: Es necesaria una atmósfera inerte (nitrógeno) o reductora (amoniaco disociado, hidrógeno).

- Si su enfoque principal es endurecer una pieza de acero sin degradación de la superficie: Se requiere una atmósfera neutra a reductora (gas endotérmico) para evitar la descarburación y mantener el carbono superficial.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Una atmósfera carburante activa es el método definitivo para el endurecimiento superficial de componentes de acero.

Al gestionar con precisión el entorno gaseoso, se pasa de simplemente calentar metal a realmente diseñar sus propiedades finales y la integridad de su superficie.

Tabla resumen:

| Objetivo | Tipo de atmósfera recomendada | Beneficio clave |

|---|---|---|

| Acabado brillante, sin cascarilla | Inerte (Nitrógeno/Argón) o Reductora (Hidrógeno) | Previene la oxidación, mantiene el acabado superficial |

| Endurecimiento sin degradación superficial | Neutra a Reductora (Gas Endotérmico) | Previene la descarburación, mantiene el carbono superficial |

| Aumentar la dureza superficial (Cementación) | Atmósfera Carburante Activa | Difunde carbono en la superficie para una capa dura y resistente al desgaste |

Logre resultados metalúrgicos impecables con los avanzados hornos de atmósfera controlada de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

¿Listo para eliminar la oxidación y la descarburación de su proceso de tratamiento térmico? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de hornos a medida pueden proteger sus componentes y asegurar una integridad superficial superior.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados