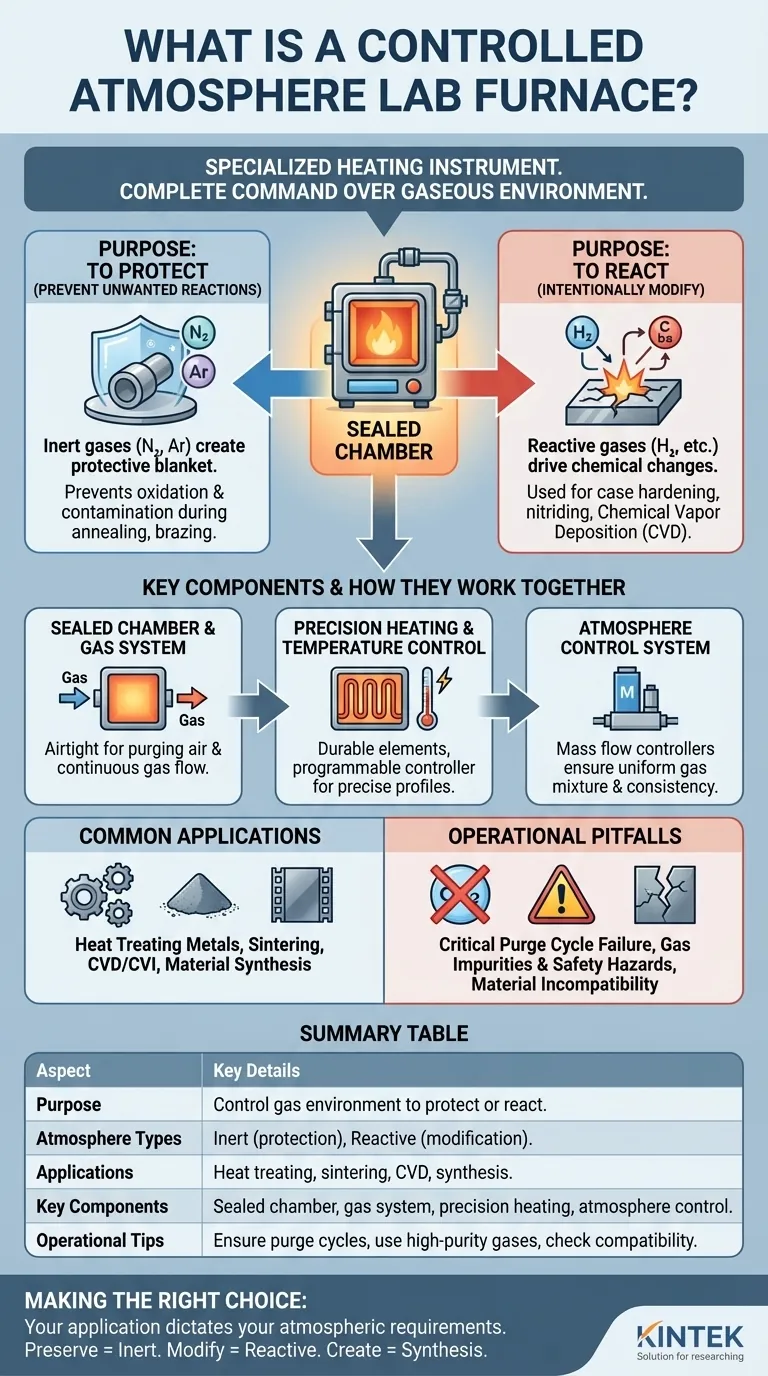

En esencia, un horno de atmósfera controlada es un instrumento de calentamiento especializado que le otorga un control completo sobre el entorno gaseoso que rodea su material. A diferencia de un horno estándar que opera en aire ambiente, esta herramienta utiliza una cámara herméticamente sellada para introducir gases específicos, lo que le permite proteger un material de un cambio químico o provocar intencionalmente una reacción deseada a altas temperaturas.

El problema fundamental de calentar materiales en el aire es la oxidación y la contaminación. Un horno de atmósfera controlada lo resuelve reemplazando el aire con un entorno gaseoso gestionado con precisión, dándole el poder de dictar el resultado químico de su proceso térmico.

El Propósito Fundamental: ¿Por Qué Controlar la Atmósfera?

La "atmósfera" dentro del horno es clave para su función. La elección del gas define si el proceso será protector o reactivo, lo cual es la decisión más crítica que tomará.

Para Proteger: Prevención de Reacciones No Deseadas

Muchos procesos de alta temperatura, como el recocido o la soldadura fuerte, requieren que el material permanezca químicamente inalterado. Exponer un metal al oxígeno a altas temperaturas provoca oxidación (óxido), lo que puede arruinar sus propiedades.

Un horno de atmósfera controlada evita esto purgando la cámara de aire y llenándola con un gas inerte, típicamente nitrógeno (N2) o argón (Ar). Estos gases actúan como una manta protectora, asegurando que se preserve la integridad superficial del material.

Para Reaccionar: Modificación Intencional de un Material

En otros casos, el objetivo es cambiar deliberadamente la química superficial del material. Aquí es donde se utilizan los gases reactivos.

Gases como el hidrógeno (H2) pueden usarse para procesos de reducción, mientras que los gases a base de carbono pueden usarse para la carburación para endurecer el acero. Técnicas avanzadas como la deposición química de vapor (CVD) utilizan atmósferas reactivas para depositar capas completamente nuevas de material sobre un sustrato.

Componentes Clave y Cómo Trabajan Juntos

Un horno de atmósfera controlada es un sistema de piezas integradas, cada una desempeñando un papel crítico para lograr un entorno estable y reproducible.

La Cámara Sellada y el Sistema de Gas

El corazón del horno es una cámara de alta temperatura diseñada para ser hermética. Los puertos de entrada y salida de gas permiten la purga inicial del oxígeno y el flujo continuo de la atmósfera deseada durante todo el ciclo de calentamiento.

Calentamiento de Precisión y Control de Temperatura

Los elementos calefactores duraderos, diseñados para soportar condiciones atmosféricas específicas, proporcionan el calor. Esto se rige por un sofisticado sistema de control de temperatura, que utiliza termopares para medir la temperatura interna y un controlador programable para ejecutar perfiles precisos de calentamiento y enfriamiento.

El Sistema de Control de Atmósfera

Este sistema es el cerebro del entorno gaseoso. Utiliza controladores de flujo másico para gestionar con precisión la tasa de flujo y la mezcla de diferentes gases. Esto asegura que la composición atmosférica permanezca uniforme y consistente, lo cual es esencial para lograr resultados repetibles.

Aplicaciones Comunes en Ciencia e Industria

La capacidad de controlar el entorno químico a altas temperaturas desbloquea una vasta gama de capacidades de procesamiento de materiales.

Tratamiento Térmico de Metales

Esta es una de las aplicaciones más comunes. Procesos como el recocido (ablandamiento), el endurecimiento y el templado dependen de ciclos térmicos precisos. El uso de una atmósfera controlada previene la formación de cascarilla en la superficie y asegura que se logren las propiedades metalúrgicas deseadas.

Sinterización y Síntesis de Materiales

La sinterización es un proceso que fusiona polvos en una masa sólida utilizando calor. Una atmósfera controlada es fundamental para prevenir la oxidación y promover la unión entre partículas, lo cual es esencial para crear cerámicas densas y piezas metálicas.

Procesamiento Químico Avanzado

Procesos como la deposición química de vapor (CVD) y la infiltración química de vapor (CVI) son imposibles en un horno estándar. Dependen completamente de una atmósfera de gas reactivo para depositar películas delgadas o infiltrar estructuras porosas para crear materiales compuestos avanzados.

Comprender los Riesgos Operacionales

Aunque potentes, estos hornos exigen un enfoque operativo disciplinado. Pasar por alto detalles clave puede comprometer sus resultados y su seguridad.

El Ciclo de Purga Crítico

El error más común es no purgar adecuadamente la cámara del aire ambiente antes de iniciar el ciclo de calentamiento. Cualquier oxígeno residual puede causar una oxidación no deseada, anulando todo el propósito del horno. Una purga adecuada es innegociable.

Pureza y Seguridad del Gas

La calidad de su gas fuente es primordial; las impurezas pueden actuar como contaminantes. Además, muchos gases de proceso presentan riesgos de seguridad. El hidrógeno es inflamable y explosivo, mientras que el nitrógeno y el argón son asfixiantes. Los protocolos de seguridad estrictos y la ventilación son esenciales.

Compatibilidad de Materiales y Gases

No todos los materiales son compatibles. Ciertos elementos calefactores pueden degradarse por gases reactivos a altas temperaturas. Del mismo modo, el aislamiento de la cámara o los materiales refractarios deben elegirse para soportar el entorno químico específico de su proceso.

Tomar la Decisión Correcta para Su Objetivo

Su aplicación dicta sus requisitos atmosféricos. La elección entre un entorno inerte o reactivo es el principal punto de decisión.

- Si su enfoque principal es preservar la integridad del material (por ejemplo, recocido, soldadura fuerte): Debe usar una atmósfera inerte, como nitrógeno o argón, para crear un entorno protector y prevenir la oxidación.

- Si su enfoque principal es modificar la superficie de un material (por ejemplo, endurecimiento de la caja, nitruración): Necesita una atmósfera reactiva específica que esté formulada para impulsar el cambio químico deseado en la superficie del material.

- Si su enfoque principal es crear nuevos materiales o recubrimientos (por ejemplo, CVD, sinterización): Su elección de atmósfera es un ingrediente activo en la síntesis química, y su composición debe controlarse con precisión.

Al dominar la atmósfera, obtiene el control definitivo sobre las propiedades finales de su material.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Propósito | Controlar el entorno gaseoso para proteger materiales o provocar reacciones a altas temperaturas. |

| Tipos de Atmósfera | Gases inertes (por ejemplo, nitrógeno, argón) para protección; gases reactivos (por ejemplo, hidrógeno) para modificación. |

| Aplicaciones | Tratamiento térmico de metales, sinterización, CVD y síntesis de materiales. |

| Componentes Clave | Cámara sellada, sistema de gas, calentamiento de precisión, control de atmósfera. |

| Consejos Operativos | Asegurar ciclos de purga adecuados, usar gases de alta pureza y verificar la compatibilidad de los materiales. |

¿Listo para elevar el procesamiento de sus materiales con precisión y control? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con profundas capacidades de personalización. Ya sea que esté en investigación, tratamiento térmico industrial o síntesis de materiales, nuestros hornos garantizan un rendimiento confiable y resultados repetibles. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado