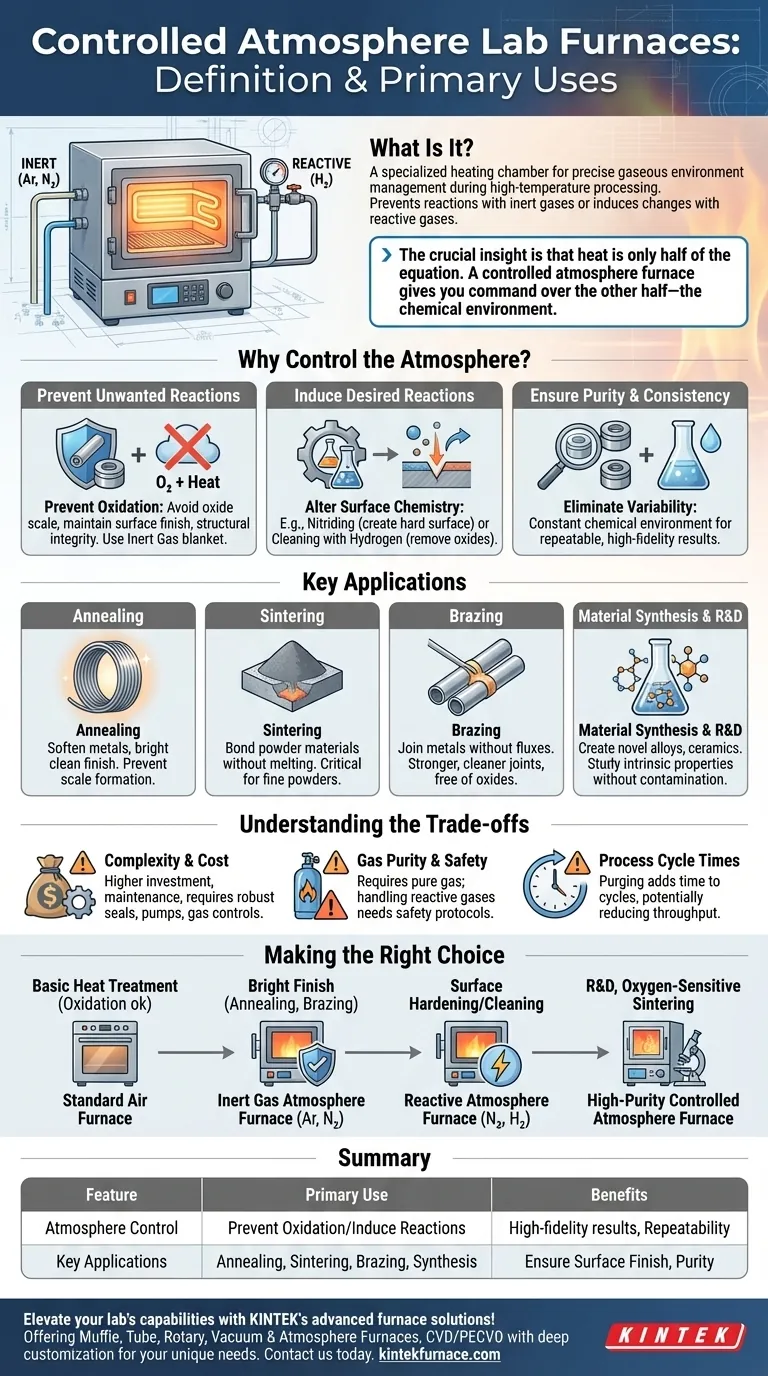

En la ciencia de los materiales y la fabricación avanzada, un horno de atmósfera controlada es una cámara de calentamiento especializada que permite la gestión precisa del entorno gaseoso circundante a un material durante el procesamiento. A diferencia de un horno estándar que opera en aire ambiente, este equipo utiliza una cámara sellada que puede llenarse con gases inertes específicos como nitrógeno y argón para prevenir reacciones, o gases reactivos como hidrógeno para inducir cambios químicos. Sus usos principales son para procesos de alta fidelidad como el recocido, la sinterización, la soldadura fuerte y la síntesis de materiales, donde prevenir la oxidación u otra contaminación atmosférica es fundamental para el resultado final.

La idea crucial es que el calor es solo la mitad de la ecuación en el procesamiento avanzado de materiales. Un horno de atmósfera controlada le da el mando sobre la otra mitad, el entorno químico, transformando un horno simple en una herramienta para la ingeniería química de precisión a altas temperaturas.

El principio central: ¿Por qué controlar la atmósfera?

La decisión de utilizar un horno de atmósfera controlada está impulsada por la necesidad de gestionar las reacciones químicas en la superficie de un material a temperaturas elevadas. En aire abierto, el calor elevado actúa como catalizador de reacciones no deseadas, principalmente con el oxígeno y el vapor de agua.

Para prevenir reacciones no deseadas (Atmósferas protectoras)

La mayoría de los materiales, especialmente los metales, se oxidan rápidamente cuando se calientan al aire. Esto forma una capa de cascarilla de óxido en la superficie, que puede arruinar el acabado superficial, alterar las dimensiones y comprometer las propiedades estructurales o eléctricas del material.

Purgando el aire de la cámara del horno y reemplazándolo con un gas inerte como argón o nitrógeno, se crea una manta protectora. Estos gases no reaccionan con el material, lo que permite calentarlo y enfriarlo sin degradación de la superficie.

Para inducir reacciones deseadas (Atmósferas reactivas)

En algunas aplicaciones, el objetivo no es prevenir una reacción, sino provocar una específica. Un horno de atmósfera controlada le permite introducir gases reactivos para alterar deliberadamente la química superficial de un material.

Por ejemplo, la introducción de nitrógeno en un proceso llamado nitruración puede crear una superficie extremadamente dura en piezas de acero. El uso de hidrógeno puede servir como un potente agente reductor, eliminando el oxígeno de una pieza previamente oxidada para limpiar su superficie a nivel químico.

Para garantizar pureza y consistencia

Para los investigadores y fabricantes en campos como la electrónica o la aeroespacial, la repetibilidad del proceso es primordial. El aire ambiente es una mezcla variable de gases, humedad y partículas.

Un horno de atmósfera controlada elimina esta variabilidad. Al utilizar una fuente de gas pura y controlada, se asegura que cada pieza procesada bajo los mismos parámetros experimente exactamente el mismo entorno químico, lo que conduce a resultados altamente consistentes y predecibles.

Aplicaciones clave en la práctica

La capacidad de controlar el entorno químico abre una gama de procesos que son imposibles o imprácticos en un horno de aire estándar.

Recocido (Annealing)

El recocido es un proceso de tratamiento térmico utilizado para ablandar metales, aumentar su ductilidad y aliviar las tensiones internas. Cuando se requiere un acabado superficial brillante y limpio después del proceso, una atmósfera protectora es esencial para prevenir la formación de cascarilla de óxido.

Sinterización

La sinterización es el proceso de compactación y formación de una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Es fundamental para la metalurgia de polvos y la cerámica. Los polvos finos utilizados tienen una gran área superficial, lo que los hace extremadamente susceptibles a la oxidación, lo que inhibiría la unión adecuada. Una atmósfera inerte o reductora es fundamental para el éxito.

Soldadura fuerte (Brazing)

La soldadura fuerte une dos o más elementos metálicos fundiendo y haciendo fluir un metal de aporte en la unión. Para que el aporte moje y se adhiera correctamente a los metales base, las superficies deben estar perfectamente limpias y libres de óxidos. Realizar la soldadura fuerte en una atmósfera controlada elimina la necesidad de fundentes químicos agresivos y da como resultado uniones más fuertes y limpias.

Síntesis de materiales e investigación

Para los científicos de materiales que crean nuevas aleaciones, cerámicas o compuestos, el horno actúa como un recipiente de reacción a alta temperatura. Una atmósfera controlada les permite estudiar las propiedades intrínsecas de un material sin los efectos interferentes de la oxidación, asegurando que sus resultados experimentales sean válidos y no contaminados por el entorno.

Comprensión de las compensaciones

Si bien son potentes, estos hornos introducen complejidades y costes que no existen con equipos más sencillos.

Complejidad y coste

Un horno de atmósfera controlada es un sistema más sofisticado. Requiere sellos robustos, bombas de vacío para purgar el aire y sistemas de control de flujo de gas precisos. Esto se traduce en una mayor inversión inicial y un mantenimiento más complejo.

Pureza del gas y seguridad

La eficacia del proceso está directamente ligada a la pureza del gas de proceso. Cualquier contaminación en el suministro de gas puede comprometer los resultados. Además, el manejo de gases reactivos o inflamables como el hidrógeno requiere importantes protocolos de seguridad, sistemas de detección de fugas y una ventilación adecuada de las instalaciones.

Tiempos del ciclo de proceso

Lograr una atmósfera pura no es instantáneo. Primero se debe purgar el aire de la cámara del horno, a menudo utilizando una bomba de vacío o una serie de purgas de dilución con un gas inerte. Esto añade tiempo al principio y al final de cada ciclo de calentamiento, lo que puede reducir el rendimiento general en comparación con un horno simple.

Tomar la decisión correcta para su proceso

Su elección de equipo de procesamiento térmico debe estar dictada por las propiedades requeridas de su producto final.

- Si su enfoque principal es el tratamiento térmico básico donde la oxidación superficial es aceptable o se mecanizará más tarde: Un horno de aire estándar es a menudo la solución más rentable.

- Si su enfoque principal es lograr un acabado metálico brillante y limpio después del recocido o la soldadura fuerte: Es esencial un horno de atmósfera controlada con un gas inerte como nitrógeno o argón.

- Si su enfoque principal es endurecer la superficie de un componente o limpiar óxidos: Se requiere un horno capaz de manejar atmósferas reactivas como nitrógeno o hidrógeno.

- Si su enfoque principal es la I+D, la sinterización de polvos sensibles al oxígeno o la fabricación para aplicaciones de alta tecnología: Un horno de atmósfera controlada de alta pureza es innegociable para garantizar la integridad de los datos y la calidad del producto.

En última instancia, un horno de atmósfera controlada eleva el procesamiento a alta temperatura de un simple ejercicio de calentamiento a una herramienta de precisión para la ingeniería de materiales.

Tabla de resumen:

| Característica | Descripción | Uso principal |

|---|---|---|

| Control de atmósfera | Gestiona gases como nitrógeno, argón o hidrógeno en una cámara sellada | Previene la oxidación o induce reacciones químicas específicas |

| Aplicaciones clave | Recocido, sinterización, soldadura fuerte, síntesis de materiales | Asegura el acabado superficial, la pureza del material y la consistencia del proceso |

| Beneficios | Resultados de alta fidelidad, repetibilidad, protección contra la contaminación | Ideal para I+D, electrónica, aeroespacial y fabricación avanzada |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus necesidades experimentales únicas, ya sea para recocido, sinterización o síntesis de materiales. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su precisión y eficiencia en el procesamiento de materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior