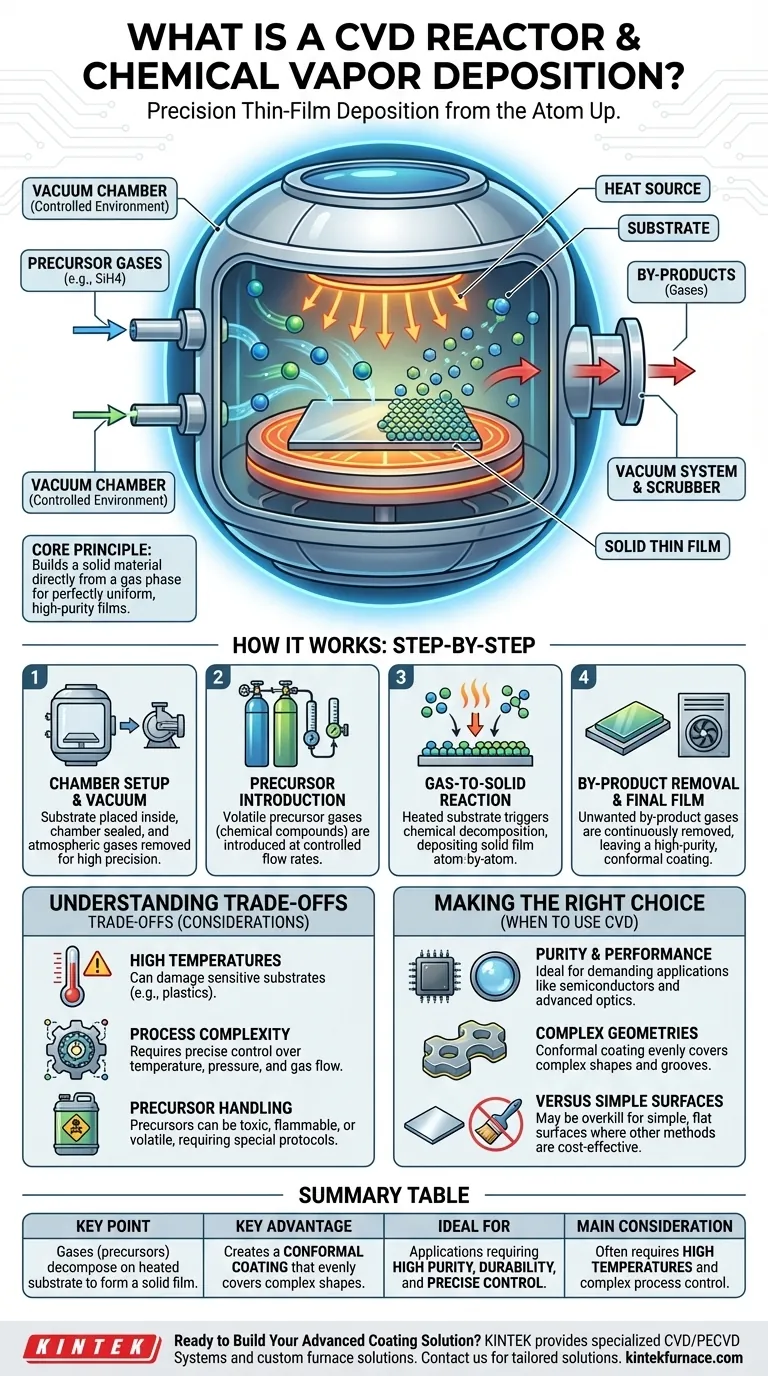

En esencia, un reactor de Deposición Química de Vapor (CVD) es una cámara altamente controlada que se utiliza para aplicar una película sólida ultrafina y de alto rendimiento sobre una superficie. El proceso funciona introduciendo gases reactivos específicos (precursores) en la cámara de vacío, donde se descomponen y se depositan sobre un objeto calentado (sustrato) átomo por átomo. Este método crea recubrimientos excepcionalmente puros y duraderos con un control preciso sobre el espesor y la composición.

El principio fundamental de la CVD no es aplicar un recubrimiento líquido, sino construir un material sólido directamente a partir de una fase gaseosa. Esto permite la creación de películas perfectamente uniformes y de alta pureza incluso en las superficies más complejas, lo que la convierte en una tecnología fundamental en campos como la fabricación de semiconductores.

Cómo funciona un reactor CVD: un desglose paso a paso

Para comprender la CVD, es mejor desglosar el proceso en sus componentes y etapas esenciales. Toda la operación tiene lugar dentro del entorno altamente controlado del reactor CVD.

La cámara de reacción: un entorno controlado

El proceso comienza colocando el objeto a recubrir, conocido como sustrato, dentro de la cámara de reacción. Luego, la cámara se sella y se crea un vacío, eliminando los gases atmosféricos.

Este entorno de vacío es fundamental porque garantiza que solo estén presentes los gases reactivos previstos, lo que evita la contaminación y permite que el proceso se realice con alta precisión.

Los precursores: bloques de construcción gaseosos

A continuación, se introduce uno o más gases precursores volátiles en la cámara a un caudal precisamente controlado. Estos gases son compuestos químicos seleccionados específicamente porque contienen los átomos necesarios para el recubrimiento final.

Por ejemplo, para depositar una película de silicio, se podría usar un gas precursor como el silano (SiH4).

La reacción: de gas a sólido

El sustrato dentro de la cámara se calienta a una temperatura específica y elevada. Este calor proporciona la energía necesaria para desencadenar una reacción química.

Los gases precursores se descomponen sobre o cerca de la superficie caliente del sustrato. El material sólido deseado del gas se deposita luego sobre el sustrato, formando una película delgada sólida.

Los subproductos y la película final

La reacción química también crea subproductos volátiles, que son gases no deseados. Estos se eliminan continuamente de la cámara mediante el sistema de flujo de gas.

El resultado es una película de alta pureza, densa y excepcionalmente uniforme que está unida químicamente a la superficie del sustrato. Debido a que la deposición ocurre a partir de una fase gaseosa, el recubrimiento es conformado, lo que significa que cubre uniformemente todas las áreas expuestas, incluidas ranuras intrincadas y geometrías complejas.

Comprendiendo las compensaciones

Aunque potente, el proceso CVD implica consideraciones y limitaciones operativas específicas que son importantes de comprender.

Requisitos de alta temperatura

El método más común, la CVD térmica, se basa en altas temperaturas para impulsar la reacción química. Estas temperaturas elevadas pueden dañar o alterar ciertos sustratos, como plásticos o metales de bajo punto de fusión, lo que limita los tipos de materiales que se pueden recubrir.

Complejidad del proceso

Un sistema CVD es un equipo sofisticado. Lograr una película de alta calidad y repetible requiere un control preciso sobre múltiples variables simultáneamente, incluyendo temperatura, presión y caudales de gas. Esta complejidad puede traducirse en mayores costos de equipo y operativos.

Manejo de precursores y subproductos

Los gases precursores utilizados en la CVD pueden ser volátiles, tóxicos o inflamables, lo que requiere protocolos especializados de almacenamiento y manipulación. Asimismo, los subproductos gaseosos deben gestionarse y tratarse de forma segura antes de poder ventilarse.

Tomar la decisión correcta para su objetivo

La CVD es un proceso especializado elegido por sus capacidades únicas. Su decisión de usarlo debe basarse en los requisitos específicos de su producto final.

- Si su enfoque principal es la pureza y el rendimiento del material: La CVD es una opción excepcional para producir películas de alta calidad para aplicaciones exigentes como semiconductores y ópticas avanzadas.

- Si su enfoque principal es recubrir una pieza compleja o intrincada: La capacidad de la CVD para crear un recubrimiento perfectamente conformado la hace superior a muchos métodos de deposición de línea de visión.

- Si su enfoque principal es el recubrimiento rentable de una superficie simple y plana: Es posible que las altas temperaturas y la complejidad de la CVD sean innecesarias, y que otros métodos de deposición sean más adecuados.

En última instancia, la Deposición Química de Vapor permite a ingenieros y científicos construir materiales desde el átomo, posibilitando la creación de componentes con propiedades precisamente adaptadas.

Tabla resumen:

| Aspecto | Punto clave |

|---|---|

| Proceso | Los gases (precursores) se descomponen sobre un sustrato calentado para formar una película sólida. |

| Ventaja clave | Crea un recubrimiento conformado que cubre uniformemente formas complejas. |

| Ideal para | Aplicaciones que requieren alta pureza, durabilidad y control preciso (por ejemplo, semiconductores). |

| Consideración principal | A menudo requiere altas temperaturas y un control preciso de los parámetros del proceso. |

¿Listo para construir su solución de recubrimiento avanzada?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye sistemas CVD/PECVD especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para la deposición de películas delgadas.

Contáctenos hoy para discutir cómo podemos ayudarlo a lograr un rendimiento superior de los materiales con una solución de reactor CVD a medida.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura