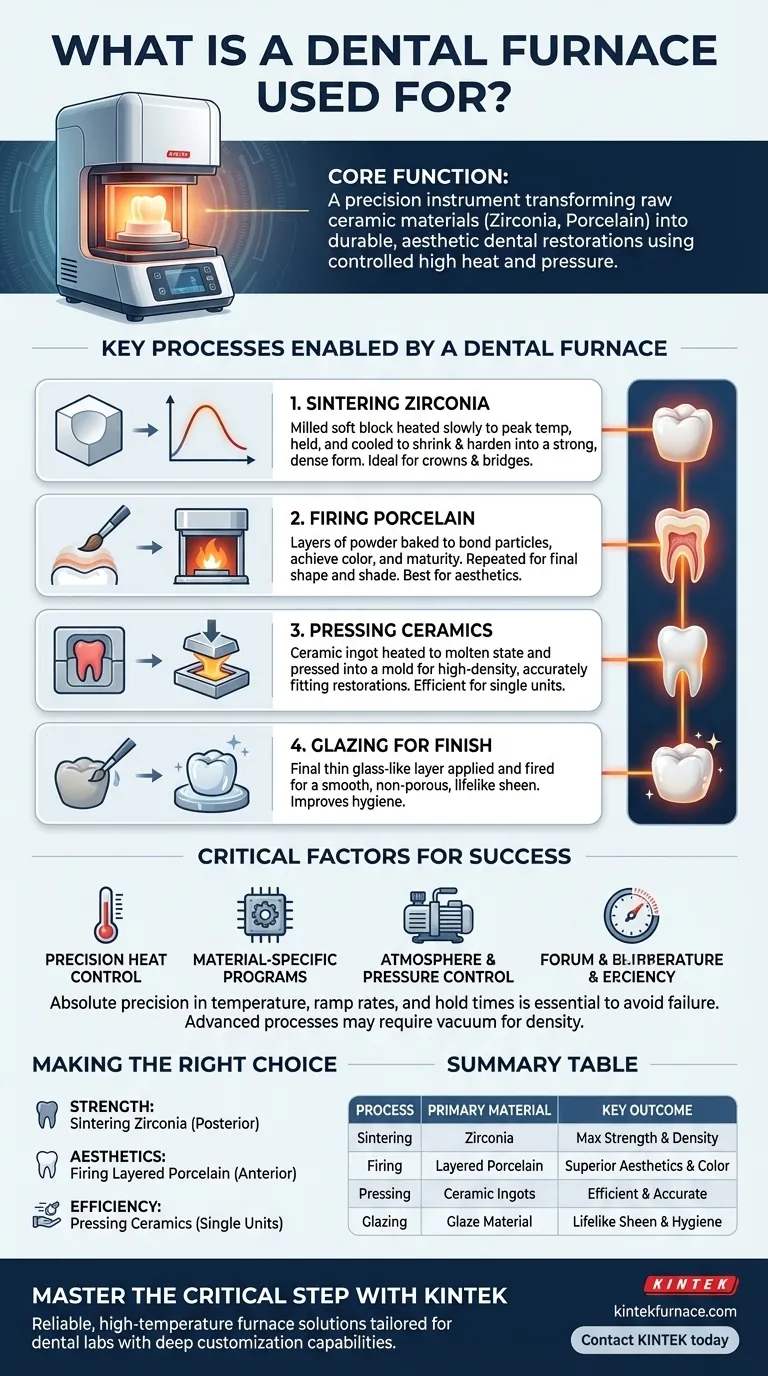

En esencia, un horno dental es un horno de alta temperatura que se utiliza para procesar materiales cerámicos como la porcelana y el circonio hasta su estado final endurecido. Es un equipo esencial en cualquier laboratorio dental para crear restauraciones dentales duraderas y estéticas, incluidas coronas, puentes, carillas e incrustaciones.

Un horno dental no es simplemente un horno; es un instrumento de precisión. Su función principal es transformar materiales dentales crudos y moldeables en prótesis finales de alta resistencia mediante la aplicación de calor meticulosamente controlado, y a veces presión, durante un período específico.

La función principal: del material crudo a la restauración final

Un horno dental es el eslabón fundamental entre una restauración diseñada digitalmente o moldeada manualmente y el producto final que se puede colocar en la boca de un paciente. El proceso altera fundamentalmente las propiedades físicas del material.

Transformación de materiales cerámicos

Las restauraciones a menudo comienzan como un bloque de circonio blando, similar a la tiza, o capas de polvo de porcelana. En este estado inicial, el material es fácil de fresar o moldear, pero carece de la resistencia y las propiedades estéticas necesarias para el uso clínico.

El papel del calor extremo

El horno aplica calor controlado con precisión, a menudo superando los 1500 °C (2732 °F). Esta energía térmica hace que las partículas dentro de la cerámica se fusionen, se densifiquen y cristalizen, transformando la forma pre-sinterizada débil en una restauración dura, duradera y permanente.

Procesos clave habilitados por un horno dental

Diferentes materiales y resultados deseados requieren programas de calentamiento específicos. Un horno está diseñado para ejecutar estos procesos con alta precisión.

Sinterización de circonio

La sinterización es el proceso principal utilizado para las restauraciones de circonio. Después de fresar una corona o un puente a partir de un bloque de circonio, se coloca en el horno. El ciclo de sinterización calienta el material lentamente hasta una temperatura máxima específica, lo mantiene allí y luego lo enfría, lo que hace que se encoja y se endurezca hasta obtener una forma final densa e increíblemente fuerte.

Cocer porcelana

Las restauraciones de porcelana a menudo se construyen en capas de polvo mezclado con un líquido. Cada capa se "cuece" en el horno para fusionar las partículas, logrando la unión, madurez y color adecuados. Este proceso se repite hasta que se logra la forma y el tono finales de la restauración.

Prensado de cerámicas

Para las restauraciones de cerámica prensada, se crea un modelo de cera de la restauración y se encapsula en un material de inversión. Luego se coloca en un horno de prensado. Se calienta un lingote de cerámica hasta que se funde y luego se presiona en el molde, creando una restauración muy densa y con un ajuste preciso.

Vidriado para un acabado final

El vidriado es el paso final para la mayoría de las restauraciones cerámicas. La restauración se recubre con una fina capa de material similar al vidrio y se cuece brevemente en el horno. Esto crea un brillo suave, no poroso y realista en la superficie, lo que mejora tanto la estética como la higiene.

Comprensión de los factores críticos y las compensaciones

El éxito de una restauración cerámica depende directamente de la calidad y precisión del proceso de tratamiento térmico. La mala gestión en esta etapa es una fuente común de fallos.

La necesidad de precisión absoluta

Las temperaturas inconsistentes o inexactas pueden arruinar una restauración. Si el calor es demasiado bajo, el material no se sinterizará ni madurará completamente, lo que resultará en un producto débil. Si es demasiado alto, el material puede derretirse, perder su forma o decolorarse, lo que supone una pérdida significativa de tiempo y costes.

Programas específicos del material

No existe un ciclo de calentamiento único para todos. Los diferentes sistemas cerámicos (p. ej., circonio frente a disilicato de litio frente a porcelana estratificada) tienen requisitos únicos para las velocidades de rampa (qué tan rápido aumenta la temperatura), los tiempos de mantenimiento y las temperaturas máximas. El horno debe ser programable para manejar esta variabilidad.

Control de atmósfera y presión

Algunos procesos avanzados requieren no solo control de temperatura, sino también presión o vacío. A menudo se utiliza un vacío durante la cocción de la porcelana para eliminar las burbujas de aire y aumentar la densidad final y la translucidez del material.

Tomar la decisión correcta para su proceso

El proceso de horno específico que utilice estará determinado por el material seleccionado y las demandas clínicas de la restauración.

- Si su enfoque principal es la máxima resistencia: La sinterización de circonio es el proceso esencial para crear coronas posteriores robustas y puentes multianuales.

- Si su enfoque principal es la estética de alta gama: La cocción de porcelana estratificada es fundamental para lograr la translucidez matizada y la profundidad de color necesarias para las carillas y coronas anteriores.

- Si su enfoque principal es la eficiencia y la precisión para unidades individuales: El prensado de cerámicas proporciona un método altamente fiable y repetible para fabricar incrustaciones, superposiciones y coronas que se ajustan bien.

En última instancia, dominar el uso de un horno dental es fundamental para producir restauraciones cerámicas consistentes y de alta calidad.

Tabla de resumen:

| Proceso | Material principal | Resultado clave |

|---|---|---|

| Sinterización | Circonio | Máxima resistencia y densidad para coronas/puentes |

| Cocción | Porcelana estratificada | Estética y color superiores para carillas/coronas |

| Prensado | Lingotes de cerámica | Restauraciones de unidad única eficientes y precisas |

| Vidriado | Material de vidriado | Brillo realista e higiene mejorada |

Domina el paso final y más crítico en la creación de restauraciones dentales perfectas.

En KINTEK, entendemos que su horno es el corazón de su laboratorio dental. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de sinterización y prensado de precisión, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de material y flujo de trabajo.

Contacte con KINTELK hoy mismo para analizar cómo nuestros hornos dentales fiables pueden mejorar la resistencia, la estética y la consistencia de sus coronas, puentes y carillas.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica