En esencia, un horno rotatorio es un horno industrial masivo y giratorio diseñado para procesar materiales sólidos a temperaturas extremadamente altas. Consiste en una carcasa de acero cilíndrica larga revestida con material refractario, que se monta con una ligera inclinación y gira lentamente. Su uso principal es inducir reacciones químicas o cambios físicos específicos en materiales, como polvos y gránulos, asegurando que se calienten uniformemente durante un período de tiempo preciso.

El poder único de un horno rotatorio radica en su rotación. Esta acción constante de volteo asegura que cada partícula de material esté expuesta uniformemente al calor, lo que resulta en un producto final altamente consistente y uniforme, una hazaña difícil de lograr en hornos estáticos.

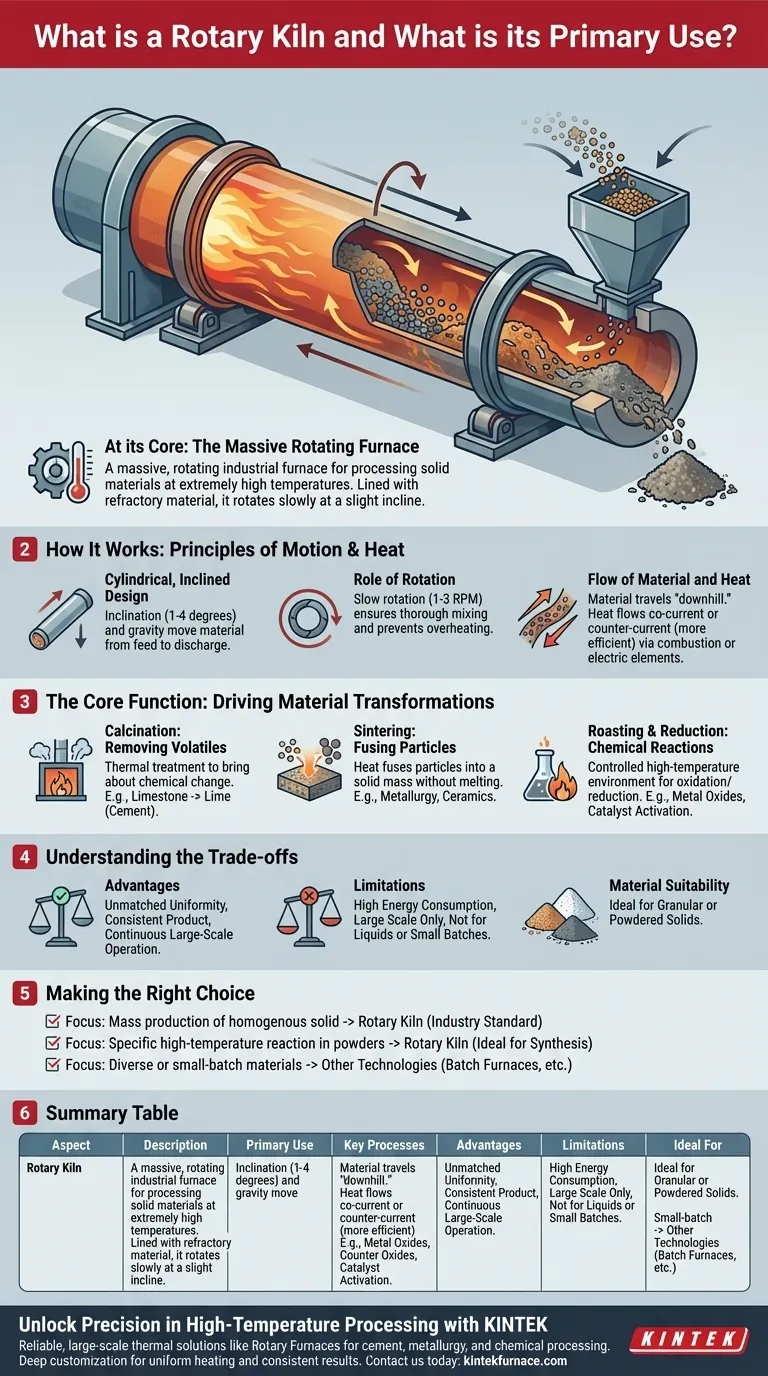

Cómo funciona un horno rotatorio: los principios del movimiento y el calor

La eficacia de un horno rotatorio proviene de la elegante interacción de su diseño físico, movimiento rotacional y aplicación de calor controlada.

El diseño cilíndrico e inclinado

Un horno es fundamentalmente un tubo largo y hueco. Se instala con un ligero ángulo con respecto a la horizontal, típicamente entre 1 y 4 grados.

Esta inclinación es crítica, ya que utiliza la gravedad para mover el material a través del horno desde el extremo de alimentación más alto hasta el extremo de descarga más bajo. La velocidad de este movimiento se controla mediante el ángulo de inclinación y la velocidad de rotación.

El papel de la rotación

El horno gira lentamente sobre su eje, generalmente entre 1 y 3 revoluciones por minuto. Este volteo lento y constante es la característica distintiva del horno.

Esta rotación eleva el material por el lado del horno antes de que caiga de nuevo, asegurando una mezcla exhaustiva y evitando que cualquier parte del lecho de material se sobrecaliente o quede sin tratar.

El flujo de material y calor

El material se alimenta por el extremo superior y viaja "cuesta abajo" hasta el extremo de descarga. El calor se introduce simultáneamente, fluyendo en la misma dirección que el material (flujo cocorriente) o en la dirección opuesta (flujo contracorriente).

El flujo contracorriente es el más común, ya que es más eficiente térmicamente. Los gases más calientes encuentran el material más procesado, y los gases más fríos encuentran la alimentación fresca y fría, maximizando la transferencia de calor a lo largo de toda la longitud del horno. El calentamiento se puede lograr mediante la combustión de combustible o, en algunos diseños, con elementos calefactores eléctricos para un control preciso de la temperatura.

La función principal: impulsar las transformaciones de materiales

La combinación de alta temperatura y exposición uniforme permite a los hornos rotatorios facilitar varios procesos industriales clave.

Calcinación: eliminación de volátiles

La calcinación es un proceso de tratamiento térmico que provoca un cambio químico, a menudo mediante la eliminación de un componente volátil.

El ejemplo más destacado es en la fabricación de cemento, donde la piedra caliza (carbonato de calcio) se calienta en un horno para producir cal (óxido de calcio) mediante la eliminación de dióxido de carbono.

Sinterización: fusión de partículas

La sinterización es un proceso en el que se utiliza el calor para fusionar partículas en una masa sólida y coherente sin fundirlas por completo.

Esto es esencial en la metalurgia para el procesamiento de minerales y en la producción de cerámicas de alta resistencia y materiales refractarios.

Tostado y reducción: reacciones químicas

Los hornos proporcionan el entorno controlado y de alta temperatura necesario para reacciones químicas específicas como la oxidación y la reducción.

Por ejemplo, se utilizan para crear óxidos metálicos específicos (como el óxido de hierro magnético) o para reducir minerales para recuperar metales. También se pueden usar para tostar materiales como tamices moleculares químicos para activarlos.

Comprendiendo las ventajas y desventajas

Aunque potente, el horno rotatorio es una herramienta específica con ventajas distintas y limitaciones inherentes.

La ventaja: uniformidad inigualable

El principal beneficio de un horno rotatorio es su capacidad para producir un producto altamente homogéneo y consistente. La acción de volteo asegura que cada partícula se someta a un procesamiento térmico casi idéntico.

El desafío: energía y escala

Los hornos rotatorios son piezas de equipo enormes y consumen mucha energía. Su gran tamaño y sus requisitos de calor los hacen más adecuados para operaciones industriales continuas a gran escala, no para trabajos de lotes pequeños o a escala de laboratorio.

Idoneidad del material

Esta tecnología está diseñada específicamente para sólidos granulares o en polvo. No es adecuada para procesar líquidos o materiales que se fundirían en una única masa líquida, lo que anularía el propósito de la acción de volteo.

Tomar la decisión correcta para su objetivo

La decisión de usar un horno rotatorio depende enteramente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es la producción en masa de un sólido homogéneo: El horno rotatorio es el estándar de la industria para procesos como la fabricación de cemento, la calcinación de minerales y la remediación de suelos a gran escala.

- Si su enfoque principal es una reacción específica a alta temperatura en polvos: El entorno controlado del horno y el calentamiento uniforme lo hacen ideal para la síntesis química especializada, como la producción de óxidos metálicos o la activación de catalizadores.

- Si su enfoque principal es el procesamiento de materiales diversos o de lotes pequeños: Otras tecnologías como los hornos por lotes, los hornos de mufla o los reactores de lecho fluidizado pueden ofrecer mayor flexibilidad y eficiencia.

En última instancia, el horno rotatorio es una piedra angular de la industria moderna, valorado por su capacidad única para transformar sólidos crudos en materiales diseñados con precisión a una escala masiva.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Uso principal | Induce reacciones químicas o cambios físicos en materiales sólidos mediante procesamiento a alta temperatura. |

| Procesos clave | Calcinación (ej., producción de cemento), sinterización (ej., cerámicas), tostado/reducción (ej., óxidos metálicos). |

| Ventajas | Uniformidad del producto inigualable, operación continua a gran escala, mezcla exhaustiva de materiales. |

| Limitaciones | Alto consumo de energía, no apto para líquidos o lotes pequeños, requiere una configuración a gran escala. |

| Ideal para | Sólidos granulares o en polvo en industrias como el cemento, la metalurgia y la síntesis química. |

Desbloquee la precisión en el procesamiento a alta temperatura con KINTEK

¿Trabaja con sólidos granulares o en polvo y necesita soluciones térmicas confiables a gran escala? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos hornos rotatorios, adaptados para industrias como el cemento, la metalurgia y el procesamiento químico. Nuestras capacidades de personalización profunda garantizan que satisfacemos sus requisitos experimentales y de producción únicos, brindando un calentamiento uniforme y resultados consistentes.

Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar sus procesos e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión