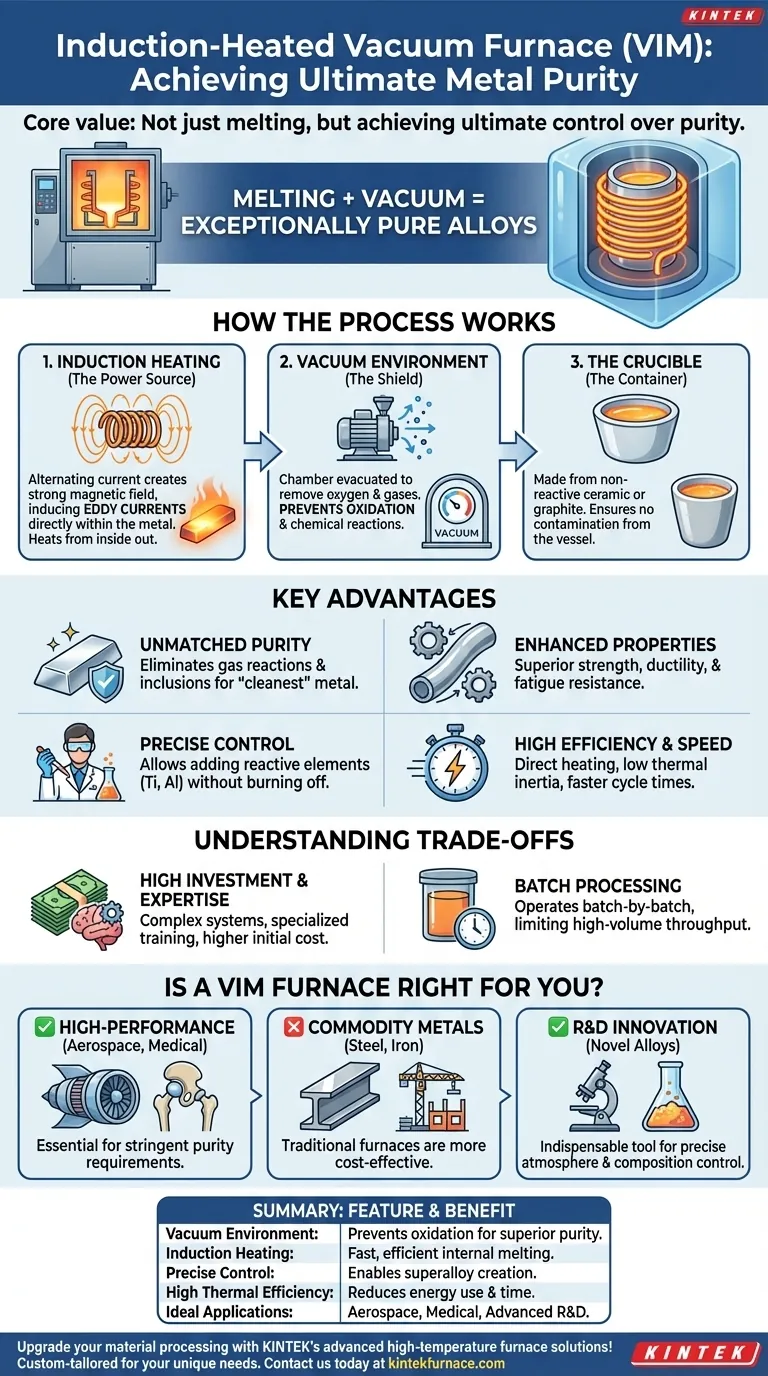

Un horno de vacío calentado por inducción, a menudo llamado horno de fusión por inducción al vacío (VIM), es un sistema altamente controlado que utiliza corrientes electromagnéticas para fundir metales dentro de un vacío. Su propósito principal es producir aleaciones excepcionalmente puras y de alto rendimiento, eliminando por completo el riesgo de oxidación y contaminación atmosférica que ocurre durante la fusión convencional.

El valor central de esta tecnología no es simplemente fundir metal, sino lograr un control máximo sobre su pureza. Al combinar el calentamiento por inducción limpio con un vacío, estos hornos crean materiales con propiedades imposibles de lograr en un ambiente de aire abierto.

Cómo el proceso logra una pureza superior

El diseño de un horno VIM está diseñado en torno a un objetivo central: aislar el metal de cualquier contaminante potencial durante su estado fundido más vulnerable.

El principio del calentamiento por inducción

El proceso comienza con una potente bobina de inducción. Cuando una corriente eléctrica alterna fluye a través de esta bobina, genera un campo magnético fuerte y que cambia rápidamente.

Este campo magnético penetra la carga de metal colocada dentro de un crisol. Induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio metal.

La resistencia eléctrica natural del metal hace que estas corrientes de Foucault generen un calor intenso, fundiendo el material de adentro hacia afuera sin ninguna llama o elemento calefactor externo.

El papel crítico del vacío

Toda esta operación se lleva a cabo dentro de una cámara sellada y robusta. Bombas de alta capacidad evacuan casi todo el aire de esta cámara antes de que comience el proceso de fusión.

Al eliminar el oxígeno, el nitrógeno y otros gases atmosféricos, el vacío evita las reacciones químicas con el metal fundido. Esto detiene por completo la formación de óxidos y otras impurezas que debilitan el producto final.

El crisol: el recipiente de contención

El metal fundido se mantiene dentro de un crisol, que generalmente está hecho de un material cerámico o de grafito no reactivo. Esto asegura que el crisol mismo no contamine la fundición de alta pureza.

Ventajas clave de la fusión por inducción al vacío

La combinación de un ambiente de vacío y un calentamiento por inducción limpio ofrece varias ventajas distintas sobre las tecnologías de hornos tradicionales.

Pureza de material inigualable

Al eliminar las reacciones gaseosas y permitir la eliminación de gases disueltos de la fusión, los hornos VIM producen el metal más "limpio" posible. Esto es fundamental para aplicaciones de alto rendimiento.

Propiedades mecánicas mejoradas

La ausencia de inclusiones de óxido y porosidad de gas da como resultado aleaciones con una resistencia, ductilidad y resistencia a la fatiga superiores. La estructura interna del material es más uniforme y sólida.

Control composicional preciso

El ambiente de vacío permite a los metalúrgicos agregar elementos de aleación altamente reactivos, como titanio y aluminio, sin que se quemen al entrar en contacto con el aire. Esto permite la creación de superaleaciones complejas y definidas con precisión.

Alta eficiencia térmica y velocidad

El calentamiento por inducción es increíblemente eficiente porque calienta el metal directamente. El horno tiene baja inercia térmica, lo que significa que puede calentarse y enfriarse rápidamente, lo que resulta en tiempos de ciclo más rápidos y un menor consumo de energía en comparación con los hornos revestidos de refractario.

Comprender las compensaciones

Si bien es potente, la tecnología VIM es una solución especializada con consideraciones específicas.

Alta inversión de capital

La complejidad de los sistemas de inducción de alta potencia y las robustas cámaras de vacío y bombas hace que estos hornos sean significativamente más caros que sus homólogos atmosféricos.

Se requiere experiencia operativa

Operar y mantener un horno VIM requiere capacitación especializada. La gestión de los sistemas de vacío, los controles complejos y los protocolos de seguridad es mucho más exigente que el funcionamiento de un simple horno de fusión por aire.

Rendimiento del procesamiento por lotes

La mayoría de los hornos VIM operan por lotes. Si bien son ideales para materiales de alto valor, esto puede limitar el volumen de producción general en comparación con los métodos continuos de fusión y fundición utilizados para los metales básicos.

¿Es un horno de inducción al vacío adecuado para su objetivo?

La decisión de utilizar esta tecnología depende enteramente de la calidad requerida del producto final.

- Si su objetivo principal es producir superaleaciones, implantes médicos o componentes aeroespaciales: Esta tecnología es esencial. A menudo es la única forma de cumplir con los estrictos requisitos de pureza y rendimiento para estas aplicaciones críticas.

- Si su objetivo principal es la fusión de alto volumen de metales comunes como el acero o el hierro: Un horno de arco tradicional o una cúpula son mucho más rentables, ya que la pureza extrema de un horno VIM es innecesaria.

- Si su objetivo principal es la investigación y el desarrollo de nuevas aleaciones: El control preciso sobre la atmósfera y la composición hace que un horno VIM a escala de laboratorio sea una herramienta indispensable para la innovación de materiales.

En última instancia, elegir un horno de inducción al vacío es una decisión estratégica para priorizar la perfección del material sobre todas las demás consideraciones.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Ambiente de vacío | Evita la oxidación y la contaminación por gases para una pureza superior |

| Calentamiento por inducción | Permite una fusión rápida y eficiente de adentro hacia afuera |

| Control preciso de la composición | Permite la adición de elementos reactivos para superaleaciones |

| Alta eficiencia térmica | Reduce el consumo de energía y los tiempos de ciclo |

| Aplicaciones ideales | Aeroespacial, implantes médicos e I+D avanzada |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de vacío calentados por inducción personalizados, incluidos nuestros hornos de mufla, tubos, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza y un rendimiento inigualables para superaleaciones, dispositivos médicos y componentes aeroespaciales. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus resultados y eficiencia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores