En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado donde se utilizan gases reactivos para hacer crecer una película sólida y ultrafina de material sobre una superficie o sustrato. En la fabricación de productos electrónicos, este no es solo un proceso importante; es el método fundamental utilizado para construir las capas microscópicas que forman los componentes básicos de prácticamente todos los dispositivos semiconductores modernos, incluidos los transistores y los circuitos integrados.

El desafío principal en la electrónica moderna es crear capas de material increíblemente delgadas y perfectamente uniformes a nanoescala. La CVD resuelve esto utilizando reacciones químicas controladas en fase gaseosa, lo que permite a los ingenieros "hacer crecer" estas películas precisas con control a nivel atómico sobre un sustrato como una oblea de silicio.

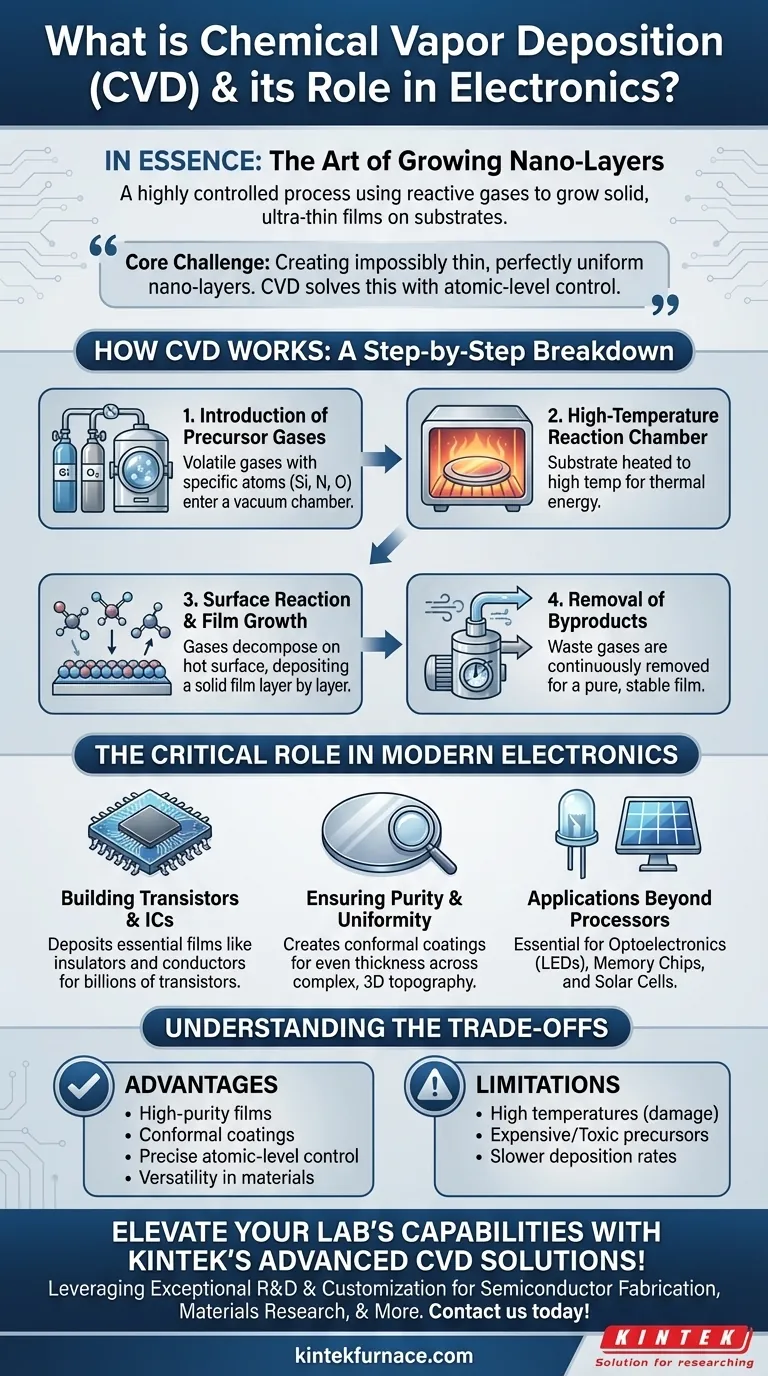

Cómo funciona la Deposición Química de Vapor: Un desglose paso a paso

Para comprender por qué la CVD es tan crítica, primero debe comprender su mecanismo. El proceso es una secuencia de eventos cuidadosamente orquestada dentro de una cámara de reacción altamente controlada.

Introducción de gases precursores

El proceso comienza introduciendo uno o más gases volátiles, conocidos como precursores, en una cámara de vacío. Estos gases contienen los átomos específicos (por ejemplo, silicio, nitrógeno, oxígeno) necesarios para formar la película sólida deseada.

La cámara de reacción de alta temperatura

El sustrato, típicamente una oblea de silicio, se calienta a una temperatura precisa y a menudo muy alta dentro de la cámara. Este calor proporciona la energía térmica necesaria para iniciar una reacción química.

Reacción superficial y crecimiento de la película

Cuando las moléculas del gas precursor entran en contacto con el sustrato caliente, se descomponen y reaccionan. Esta reacción química da como resultado la formación de un material sólido que se deposita directamente sobre la superficie del sustrato, construyendo la capa de película una a una.

Eliminación de subproductos

Las reacciones químicas también producen subproductos gaseosos, que no forman parte de la película final. Estos gases residuales se eliminan continuamente de la cámara mediante el sistema de vacío, dejando una película delgada pura y estable.

El papel crítico de la CVD en la electrónica moderna

La CVD no es solo una de muchas técnicas; es una piedra angular de la industria de semiconductores. Su capacidad para crear películas uniformes de alta pureza es directamente responsable del rendimiento y la miniaturización de la electrónica moderna.

Construcción de transistores y circuitos integrados

Un transistor moderno tiene múltiples capas, incluyendo puertas conductoras, capas dieléctricas aislantes y canales semiconductores. La CVD se utiliza para depositar muchas de estas películas esenciales, como dióxido de silicio (un aislante) o silicio policristalino (un conductor), con la precisión requerida para un dispositivo que contiene miles de millones de transistores.

Garantía de pureza y uniformidad

El rendimiento de un microchip es extremadamente sensible a las impurezas o variaciones en el espesor de la capa. La CVD sobresale en la producción de recubrimientos conformes, lo que significa que el espesor de la película es perfectamente uniforme en toda la compleja topografía tridimensional de una oblea. Esto asegura que cada transistor funcione de manera confiable.

Aplicaciones más allá de los procesadores

La utilidad de la CVD se extiende más allá de las CPUs. Es esencial para la fabricación de optoelectrónica (como LEDs), chips de memoria y los óxidos conductores transparentes utilizados en células solares imprimibles y paneles de visualización.

Comprendiendo las ventajas y desventajas

Aunque potente, la CVD no es una solución universal. Como asesor técnico, es crucial reconocer sus realidades operativas y limitaciones.

La necesidad de altas temperaturas

Los procesos tradicionales de CVD requieren temperaturas muy altas, lo que a veces puede dañar o alterar las capas depositadas previamente en un chip complejo. Esto ha llevado al desarrollo de variantes como la CVD asistida por plasma (PECVD), que puede operar a temperaturas más bajas.

Costos y seguridad de los materiales precursores

Los gases precursores especializados utilizados en la CVD pueden ser costosos, tóxicos o pirofóricos (se incendian al contacto con el aire). El manejo de estos materiales requiere una inversión significativa en infraestructura y protocolos de seguridad, lo que aumenta el costo total de fabricación.

Tasa de deposición vs. calidad

La CVD es reconocida por su calidad, no por su velocidad. El proceso de crecimiento de una película átomo por átomo puede ser más lento en comparación con los métodos de deposición física. Para aplicaciones donde la pureza y uniformidad máximas son menos críticas, se pueden elegir otros métodos para aumentar el rendimiento de fabricación.

Tomar la decisión correcta para su objetivo

Comprender los principios de la CVD le permite apreciar su papel en diferentes contextos.

- Si su enfoque principal es la fabricación de semiconductores de alto rendimiento: La CVD es innegociable para crear las películas dieléctricas y conductoras ultrapuras y uniformes requeridas para las capas críticas de los transistores modernos.

- Si su enfoque principal es el desarrollo de materiales novedosos: La CVD ofrece un control inigualable sobre la composición y estructura de la película, lo que la convierte en el proceso ideal para I+D en áreas como recubrimientos avanzados, almacenamiento de energía o catálisis.

- Si su enfoque principal es la optimización de los costos de fabricación: Debe evaluar el rendimiento de alta calidad de la CVD frente a sus costos operativos (energía, gases precursores) y considerar métodos de deposición alternativos para capas menos críticas donde la velocidad es una prioridad.

En última instancia, comprender la Deposición Química de Vapor es comprender el proceso de construcción fundamental detrás de todo el mundo digital.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Descripción general del proceso | Utiliza gases reactivos para hacer crecer películas delgadas sólidas sobre sustratos mediante reacciones químicas controladas en una cámara de vacío. |

| Pasos clave | 1. Introducir gases precursores 2. Calentar el sustrato 3. Reacción superficial y crecimiento de la película 4. Eliminar subproductos |

| Papel en la electrónica | Esencial para la construcción de transistores, CI, LEDs y chips de memoria; asegura la pureza y uniformidad a nanoescala. |

| Ventajas | Películas de alta pureza, recubrimientos conformes, control preciso a nivel atómico, versatilidad en materiales. |

| Limitaciones | Altas temperaturas, precursores costosos/tóxicos, tasas de deposición más lentas en comparación con otros métodos. |

| Aplicaciones | Semiconductores, optoelectrónica, células solares, I+D para recubrimientos avanzados y almacenamiento de energía. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de CVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas en la fabricación de semiconductores, la investigación de materiales y más allá. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura