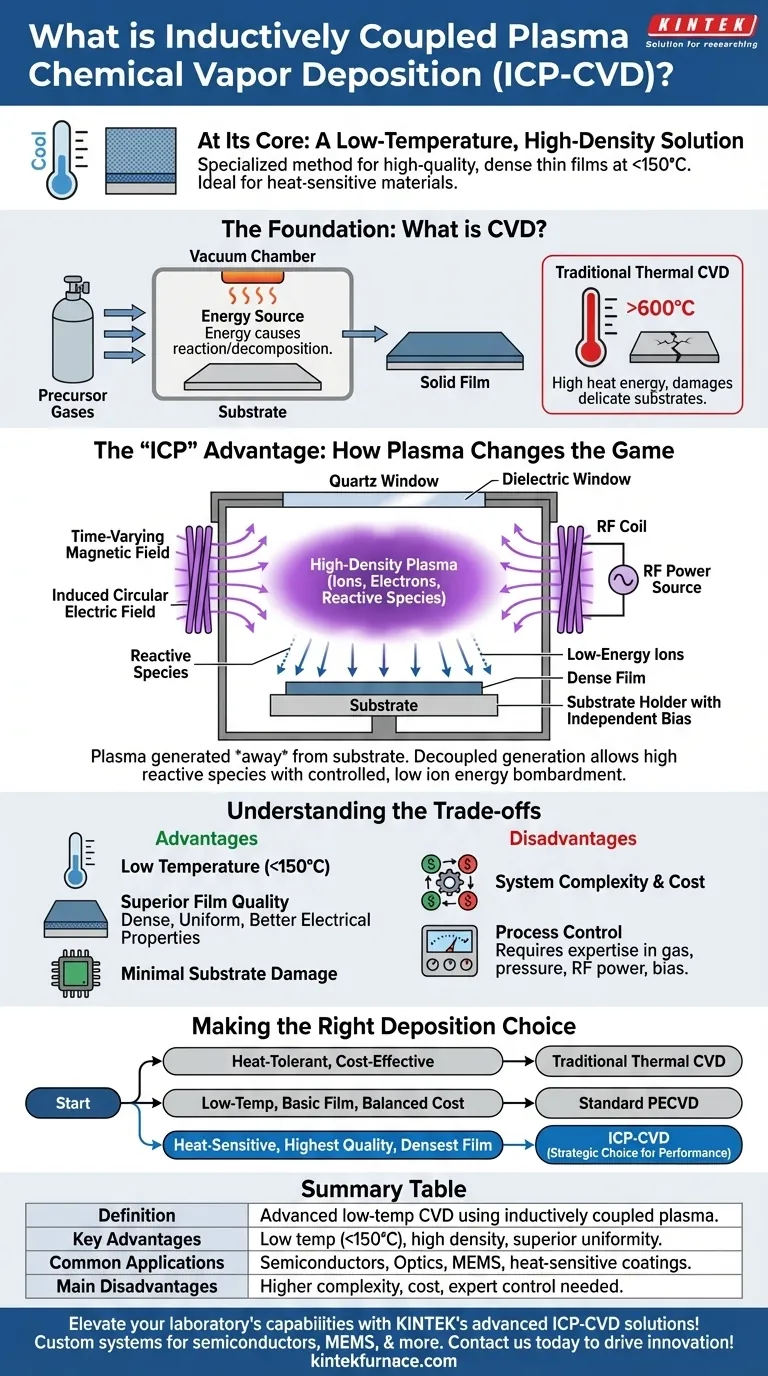

En esencia, la Deposición Química de Vapor por Plasma Acoplado Inductivamente (ICP-CVD) es un método especializado de baja temperatura para crear películas delgadas densas y de alta calidad sobre un sustrato. Es una forma avanzada de Deposición Química de Vapor (CVD) que utiliza un plasma de alta densidad, generado por un campo electromagnético, para impulsar las reacciones químicas necesarias para la deposición. Este proceso permite la creación de películas a temperaturas a menudo inferiores a 150 °C, lo que lo hace ideal para materiales sensibles al calor.

El valor esencial de la ICP-CVD es su capacidad para crear un plasma muy denso y reactivo a baja presión sin calentar o bombardear directamente el sustrato. Esto permite la deposición de películas de una calidad excepcionalmente alta en materiales que no pueden soportar las altas temperaturas de los métodos de deposición tradicionales.

Primero, entendiendo la base: ¿Qué es la CVD?

Para comprender la ICP-CVD, primero hay que entender el principio general de la Deposición Química de Vapor (CVD).

El proceso central: del gas a la película sólida

La CVD es un proceso de fabricación utilizado para aplicar recubrimientos delgados y sólidos sobre una superficie, conocida como sustrato.

Comienza introduciendo uno o más gases precursores en una cámara de vacío. Estos gases contienen los átomos que formarán la película final.

A continuación, se aplica energía, lo que hace que los gases precursores reaccionen o se descompongan. El material sólido resultante se deposita sobre todas las superficies expuestas dentro de la cámara, formando una película delgada y uniforme.

El papel de la energía

El factor crítico en cualquier proceso de CVD es la fuente de energía utilizada para descomponer los gases precursores.

Tradicionalmente, esta energía es térmica. En la CVD Térmica, el sustrato se calienta a temperaturas muy altas (a menudo >600 °C), lo que proporciona la energía para que ocurran las reacciones químicas en su superficie.

Sin embargo, muchas aplicaciones avanzadas utilizan sustratos (como polímeros o microchips complejos) que resultarían dañados o destruidos por un calor tan elevado. Esta limitación condujo al desarrollo de técnicas basadas en plasma.

La ventaja "ICP": Cómo el plasma cambia las reglas del juego

La CVD potenciada por plasma (PECVD) es una categoría amplia de técnicas que utilizan un campo eléctrico o magnético para convertir el gas precursor en un plasma, lo que permite la deposición a temperaturas mucho más bajas. La ICP-CVD es una forma altamente avanzada de PECVD.

¿Qué es un plasma?

A menudo denominado el "cuarto estado de la materia", un plasma es un gas ionizado. Es una sopa de alta energía de iones, electrones y especies neutras altamente reactivas.

Estas especies reactivas pueden sufrir las reacciones químicas necesarias para la deposición de películas a temperatura ambiente, eliminando la necesidad de un calor extremo en el sustrato.

Cómo funciona el mecanismo "Acoplado Inductivamente"

Los sistemas PECVD estándar crean plasma directamente entre dos electrodos, con el sustrato situado sobre uno de ellos. Esto puede provocar un bombardeo de iones de alta energía que puede dañar el sustrato o la película en crecimiento.

La ICP-CVD resuelve esto con un enfoque más elegante. Una fuente de alimentación de RF (radiofrecuencia) se conecta a una bobina enrollada alrededor de una ventana dieléctrica (por ejemplo, de cuarzo) de la cámara.

Esta potencia de RF crea un campo magnético que varía con el tiempo, lo que a su vez induce un campo eléctrico circular dentro de la cámara. Este campo eléctrico energiza e ioniza el gas, creando un plasma muy denso y estable.

Fundamentalmente, el plasma se genera lejos del sustrato, y el sustrato en sí puede polarizarse independientemente. Esto desacopla la generación de plasma de las condiciones del sustrato, permitiendo una alta densidad de especies reactivas con baja energía iónica controlada que incide en la superficie.

Comprensión de las compensaciones de la ICP-CVD

Como toda tecnología especializada, la ICP-CVD implica un conjunto distinto de ventajas y desventajas que definen su uso.

Ventaja: Baja temperatura, alta calidad

Esta es la razón principal de su existencia. La capacidad de depositar películas densas y de baja tensión de materiales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) a temperaturas inferiores a 150 °C es inestimable para la producción de dispositivos semiconductores complejos, óptica y MEMS.

Ventaja: Propiedades superiores de la película

El plasma de alta densidad generado por la bobina inductiva da como resultado películas que son más densas, más uniformes y con mejores propiedades eléctricas (por ejemplo, menor corriente de fuga) que las depositadas por métodos de plasma más simples y de menor densidad.

Desventaja: Complejidad y coste del sistema

El hardware necesario para la ICP-CVD —incluida la bobina de RF, la red de adaptación de impedancias, la cámara de vacío de alta calidad y las fuentes de alimentación— es significativamente más complejo y costoso que el de los sistemas de CVD térmica o PECVD estándar.

Desventaja: Control del proceso

Aunque es potente, el desacoplamiento de la generación de plasma y el sesgo del sustrato añade más variables de proceso que deben controlarse cuidadosamente. Optimizar un proceso para una película específica requiere una experiencia significativa en la gestión de flujos de gas, presión, potencia de RF a la bobina y sesgo del sustrato.

Tomar la decisión correcta de deposición

Su elección de tecnología de deposición depende enteramente de los requisitos técnicos de su película y del presupuesto térmico de su sustrato.

- Si su enfoque principal es la rentabilidad para un sustrato resistente al calor: La CVD térmica tradicional es a menudo la opción más sencilla y económica.

- Si su enfoque principal es depositar una película básica a baja temperatura sin necesidad de la densidad más alta posible: Un sistema PECVD estándar de placas paralelas ofrece un buen equilibrio entre rendimiento y coste.

- Si su enfoque principal es depositar la película de mayor calidad y densidad posible en un sustrato muy sensible a la temperatura o delicado: La ICP-CVD es la elección técnica definitiva, justificando su mayor complejidad y coste.

En última instancia, la selección de ICP-CVD es una decisión estratégica para priorizar las propiedades superiores de la película y la integridad del sustrato por encima de todo lo demás.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Método avanzado de CVD que utiliza plasma acoplado inductivamente para la deposición de películas delgadas a baja temperatura. |

| Ventajas clave | Funcionamiento a baja temperatura (<150 °C), alta densidad de película, uniformidad superior y daño mínimo al sustrato. |

| Aplicaciones comunes | Dispositivos semiconductores, óptica, MEMS y otros recubrimientos de materiales sensibles al calor. |

| Principales desventajas | Mayor complejidad del sistema, mayor coste y necesidad de un control experto del proceso. |

¡Mejore las capacidades de su laboratorio con las soluciones ICP-CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos sistemas de horno de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para aplicaciones en semiconductores, MEMS y más allá. Contáctenos hoy para analizar cómo podemos mejorar sus procesos de deposición e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura